SOMMAIRE

- L’émergence du MES : combler le fossé entre le terrain et la gestion

- La structuration du MES : l’avènement de la norme ISA 95

- Des fonctionnalités redessinées dans le temps

- L’évolution de la perception du MES : une prise de conscience à tous les niveaux de l’entreprise

- Cas d’étude : Une brasserie face à la crise

- L’avenir du MES : tendances et perspectives

Dans cette tribune d’expert, Michel Devos, fort de 30 ans d’expérience dans le domaine du Manufacturing Execution System (MES), offre un éclairage sur l’évolution de cette technologie pour l’industrie. Il retrace le parcours du MES depuis ses débuts jusqu’à son statut actuel d’élément stratégique pour la compétitivité des entreprises. Un changement de paradigme majeur est mis en lumière : alors qu’auparavant les projets MES étaient initiés par le terrain avec des budgets limités, ils sont désormais portés par les directions d’entreprises, conscientes de leur importance stratégique dans un contexte de digitalisation industrielle accrue.

Pas le temps de lire ? Voici le résumé de la tribune !

Le MES a parcouru un long chemin depuis ses débuts il y a plus de trois décennies. D’un simple outil de suivi de production, il est devenu un élément stratégique essentiel pour la compétitivité des entreprises industrielles. Son évolution reflète les changements plus larges dans le paysage industriel, marqués par une digitalisation croissante et une quête constante d’efficacité et de flexibilité.

Les défis restent nombreux, notamment en termes d’implémentation et d’adoption par les utilisateurs finaux. Cependant, les bénéfices potentiels sont considérables. Les entreprises qui réussissent à mettre en place un MES efficace peuvent s’attendre à des améliorations significatives en termes de productivité, de qualité, de traçabilité et de réactivité face aux changements du marché.

À l’avenir, le MES continuera d’évoluer, intégrant de nouvelles technologies et s’adaptant aux besoins changeants de l’industrie. Il jouera un rôle central dans la réalisation de la vision de l’Industrie 4.0 et de l’usine du futur. Les entreprises qui sauront tirer parti de cette technologie seront les mieux positionnées pour prospérer dans un environnement industriel de plus en plus complexe et compétitif.

En tant qu’expert dans ce domaine, Michel Devos reste convaincu que le MES est une technologie qui va encore connaître des développements. Les prochaines années promettent des avancées passionnantes qui continueront à transformer le paysage industriel. Dans ce contexte, il est essentiel pour les entreprises de rester informées et proactives dans l’adoption de ces technologies pour assurer leur pérennité et leur croissance future.

L’émergence du MES : combler le fossé entre le terrain et la gestion

Le concept de MES est né dans les années 90 d’un besoin important : créer un pont entre le monde opérationnel du terrain et celui de la gestion administrative. Cette période a vu l’avènement des logiciels SCADA (Supervisory Control and Data Acquisition), tels que PCVue, InTouch, Induscreen, Panorama, Cimview, … qui ont introduit l’informatique dans l’environnement des opérateurs.

Les opérateurs ont rapidement exprimé le besoin d’accéder à des informations plus complètes, comme les ordres de fabrication ou les noms des produits en cours de production. Ce besoin s’est fait particulièrement sentir dans l’industrie du process, où la connexion avec le terrain était plus critique que dans le secteur manufacturier, qui fonctionnait encore largement avec des fiches papier.

“Les premières formations que j’ai données fin des années 80 sur un logiciel de supervision, je passais la première heure à expliquer comment utiliser une souris et un clavier. Très rapidement les opérateurs ont demandé à faire le lien avec le produit qu’ils fabriquaient.”

Michel Devos, Consultant chez M.E.S. Consult

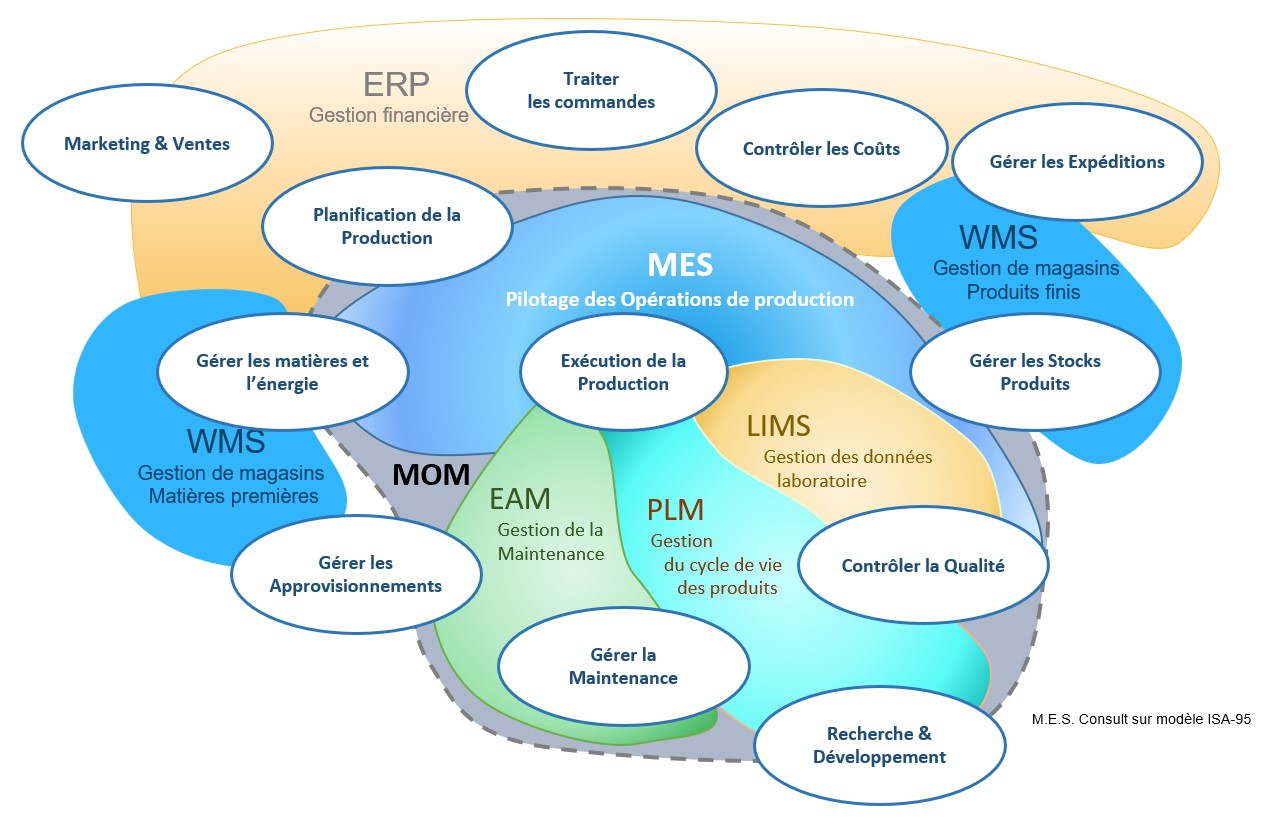

La structuration du MES : l’avènement de la norme ISA 95

Vers le milieu des années 90, le besoin d’une structuration plus formelle s’est fait sentir. C’est à cette époque qu’est apparue la norme ISA 95, qui a joué un rôle prépondérant dans la définition et la standardisation du MES. Cette norme a standardisé des concepts clés tels que les ordres de fabrication, les matières et les ressources machines, fournissant ainsi un cadre cohérent pour le développement des solutions MES.

Le MES s’est alors positionné comme la solution idéale pour combler le vide logiciel entre la couche de supervision (SCADA) et la couche de gestion (ERP). Il a progressivement remplacé les anciens systèmes de GPAO (Gestion de Production Assistée par Ordinateur) développés sur-mesure en interne en offrant des fonctionnalités plus avancées de suivi de production quantitatif et qualitatif qui de surcroît étaient configurables.

Des fonctionnalités redessinées dans le temps

Au fil des années, les solutions MES ont considérablement évolué pour répondre aux besoins croissants de l’industrie. Voici quelques-unes des fonctionnalités clés qui se sont développées :

- Gestion des ordres de fabrication : planification détaillée de la production, suivi en temps réel de l’avancement des ordres

- Traçabilité : suivi complet des matières premières, des semi-finis et des produits finis, des processus de fabrication et des équipes

- Contrôle qualité : intégration des processus de contrôle qualité, gestion des non-conformités et des actions correctives

- Gestion des ressources : optimisation de l’utilisation des équipements, du personnel et des matières

- Analyse de performance : calcul d’indicateurs clés tels que le Taux de Rendement Synthétique (TRS), identification des goulots d’étranglement

- Maintenance : planification et suivi des opérations de maintenance préventive et corrective

- Intégration IoT : collecte et analyse des données issues de capteurs et d’équipements connectés

- Business Intelligence : tableaux de bord et rapports avancés pour l’aide à la décision

L’évolution de la perception du MES : une prise de conscience à tous les niveaux de l’entreprise

Au fur et à mesure de son développement, la perception du MES au sein des entreprises a considérablement évolué. Initialement considéré comme un outil opérationnel géré par les équipes de maintenance ou de travaux neufs, le MES est aujourd’hui reconnu comme un élément stratégique par les directions d’entreprise.

- Du terrain à la direction

Il y a une dizaine d’années, les projets MES étaient souvent initiés par des responsables de niveau intermédiaire, avec des budgets limités. Aujourd’hui, les décisions d’implémenter un MES sont prises au niveau de la direction générale ou du conseil d’administration. Cette évolution s’explique par plusieurs facteurs :

- Évolution technologique : Les progrès technologiques ont éliminé de nombreuses limitations techniques, ouvrant la voie à des solutions MES plus puissantes et flexibles, avec notamment la possibilité de disposer d’une visibilité en temps réel sur les opérations de production.

- Démocratisation de la digitalisation : L’omniprésence des smartphones et autres appareils connectés a familiarisé le grand public et les entreprises avec les concepts de digitalisation et d’accès instantané à l’information.

- Pression concurrentielle : Dans un marché de plus en plus compétitif, les entreprises ont réalisé que la digitalisation de leurs processus de production était devenue une nécessité pour rester compétitives.

- Initiatives gouvernementales : Les politiques gouvernementales encourageant la digitalisation des entreprises ont joué un rôle d’accélérateur, comme le programme France Relance.

- Création de postes dédiés : L’apparition de postes tels que Chief Digital Officer dans les comités de direction a favorisé l’adoption de technologies comme le MES.

- Changement d’échelle des projets

Cette nouvelle approche a entraîné un changement d’échelle dans les projets MES. Là où l’on parlait auparavant de budgets de quelques dizaines de milliers d’euros pour des initiatives locales, on voit aujourd’hui des projets multi-sites avec des investissements se chiffrant en millions d’euros. Les directeurs industriels comprennent désormais la valeur ajoutée d’un MES déployé à l’échelle de l’entreprise.

“Avec l’arrivée de Industrie 4.0, les acteurs du terrain et surtout les fournisseurs de nouvelles technologies, se sont adressés au comité de direction. Et là, on a des budgets qui se sont multipliés par 10, avec maintenant des directeurs industriels, des responsables de plusieurs usines, qui veulent un MES dans toutes leurs usines. Parce que la productivité, la flexibilité des plannings, toutes ces choses-là, doivent être digitalisées. On ne peut plus fonctionner qu’avec du papier.”

Michel Devos, Consultant chez M.E.S. Consult

Cas d’étude : Une brasserie face à la crise

Pour illustrer l’impact concret du MES, prenons l’exemple d’une petite brasserie de 50 employés qui a souhaité mettre en place un MES complet. Malgré la taille modeste de l’entreprise et l’importance de l’investissement, la direction a fait le choix d’un déploiement complet.

Cette décision s’est avérée très bénéfique, notamment lors de la crise du Covid-19 et de la guerre en Ukraine. La brasserie, qui réalisait plus de la moitié de sa production en fûts pour les cafés et une grosse partie pour l’exportation dans les pays d’Europe de l’Est, a dû rapidement s’adapter pour faire évoluer sa production et se restructurer par rapport à son marché. Grâce au MES, l’entreprise a pu :

- Réorganiser rapidement sa production (de fûts à des bouteilles)

- Optimiser sa planification

- Anticiper les changements de demande

- Maintenir une qualité constante malgré les changements de format

Sans cet outil, l’entreprise aurait probablement eu beaucoup plus de difficultés à surmonter cette période critique. Cet exemple illustre comment un MES peut contribuer à la résilience et à l’agilité d’une entreprise face aux changements brutaux du marché.

L’avenir du MES : tendances et perspectives

La fonctionnalité du MES ayant connu un développement marqué continuera à jouer un rôle central dans la transformation digitale de l’industrie. Plusieurs tendances se dessinent pour l’avenir :

- Intégration de technologies émergentes

Les futures solutions MES intégreront de manière plus poussée des technologies telles que :

- La réalité augmentée pour l’assistance aux opérateurs

- L’analyse avancée des données pour une prise de décision plus intelligente

- Flexibilité et adaptabilité

Face à des marchés de plus en plus volatils, les MES devront offrir une flexibilité forte en termes de :

- Support à la reconfiguration rapide des lignes de production

- Adaptation en temps réel des plannings de production

- Gestion optimisée des petites séries et de la personnalisation de masse

- Cybersécurité renforcée

Avec l’interconnexion croissante des systèmes industriels, la cybersécurité deviendra un enjeu majeur pour les solutions MES :

- Implémentation de protocoles de sécurité avancés

- Gestion fine des droits d’accès et de la traçabilité des actions

- Mise à jour régulière pour faire face aux nouvelles menaces

- Durabilité et économie circulaire

Les MES joueront un rôle croissant dans l’optimisation de l’utilisation des ressources et la réduction de l’impact environnemental :

- Suivi précis de la consommation d’énergie et de matières premières

- Optimisation des processus pour réduire les déchets

- Traçabilité complète pour faciliter le recyclage et la réutilisation des matières

“Le concept MES tel que décrit par ISA-95, qui répond aux besoins de planification, de suivi d’exécution de la production, de traçabilité, etc., sera toujours nécessaire. Par contre, la manière de le mettre en œuvre sera peut-être différente dans les années à venir.”

Michel Devos, Consultant chez M.E.S. Consult

Après plus 30 ans d’évolution, le MES s’est imposé comme un pilier de l’industrie moderne. D’un simple outil de suivi de production, il est devenu une plateforme stratégique au cœur de la transformation digitale des entreprises industrielles. Les avancées technologiques et la prise de conscience des directions d’entreprise ont considérablement élargi son champ d’application et son impact sur la performance industrielle.

Cependant, l’implémentation réussie d’un MES reste un défi qui nécessite une approche structurée, une implication forte de toutes les parties prenantes et une vision claire des objectifs à atteindre. Les entreprises qui sauront tirer parti de tout le potentiel du MES seront les mieux armées pour faire face aux défis de l’industrie du futur : flexibilité, efficacité, qualité et durabilité.

Dans les années à venir, le MES continuera d’évoluer, s’intégrant toujours plus étroitement avec les technologies émergentes et s’adaptant aux nouveaux paradigmes de production. Les industriels devront rester à l’écoute de ces évolutions pour maintenir leur compétitivité dans un environnement en constante mutation.

Cette tribune a été proposé par MES Consult

Cet article vous a plu ? Partagez-le sur Linkedin :