SOMMAIRE

- Le MES et l’ERP : deux niveaux complémentaires

- Le standard ISA-95 : un pilier pour le MES

- L’implémentation d’un MES : un gain d’efficacité notable dans les process de production

- Le MES : un élément précurseur de l’industrie 4.0

- Les réticences à l’adoption du MES : des freins structurels à lever

- Pérennité et flexibilité : des facteurs clés de succès du MES

Le Manufacturing Execution System (MES) est devenu un élément central de la production industrielle moderne. Il permet de connecter les opérations de fabrication avec les systèmes de gestion de l’entreprise, assurant ainsi une fluidité et une efficacité accrues dans les processus de production.

Cette tribune explore en profondeur les différentes facettes du MES, en mettant l’accent sur son intégration avec les systèmes ERP (Enterprise Resource Planning), sa conformité aux normes ISA-95, et son rôle dans l’industrie 4.0. Philippe Allot, Responsable de l’offre MES chez Ordinal Software, qui a intégré le groupe Codra en 2022, partage son expertise et ses perspectives sur ces sujets pour l’industrie contemporaine.

Pas le temps de lire ? Voici le résumé de la tribune !

Le MES s’affirme comme un outil indispensable pour les entreprises modernes, offrant des solutions flexibles et adaptées aux besoins variés des industries. En s’appuyant sur des standards comme l’ISA-95 et en intégrant les technologies de l’industrie 4.0, le MES COOX du groupe Codra se positionne comme un leader dans le domaine. Les entreprises adoptant une solution MES voient une amélioration significative de leur productivité et de leur compétitivité, rendant cet outil essentiel pour rester à la pointe de l’innovation industrielle.

La mise en œuvre du MES permet aux entreprises de transformer leurs opérations de production, d’améliorer la qualité de leurs produits et d’optimiser leurs processus. En intégrant les technologies avancées et en répondant aux besoins spécifiques des industries, le MES offre un potentiel énorme pour l’avenir de la production industrielle. Les entreprises qui investissent dans le MES aujourd’hui se positionnent favorablement pour les défis et les opportunités de demain.

Le MES et l’ERP : deux niveaux complémentaires

Le MES et l’ERP occupent des rôles distincts mais complémentaires au sein de l’infrastructure informatique d’une entreprise. L’ERP gère les informations de gestion, telles que les commandes, les fournisseurs, l’approvisionnement, et la gestion des entrepôts. Il offre une vue d’ensemble de l’activité économique de l’entreprise et facilite la prise de décisions stratégiques basées sur des données consolidées. En revanche, le MES se concentre sur la production en usine, en assurant le suivi en temps réel des processus de fabrication, la gestion des ressources et la collecte des données opérationnelles. Les informations collectées par le MES alimentent l’ERP, permettant ainsi une vue intégrée de la performance de l’entreprise et facilitant la synchronisation entre la planification stratégique et les opérations de production.

L’intégration du MES avec l’ERP est donc essentielle pour optimiser les flux de travail et améliorer l’efficacité globale de l’entreprise. Cette intégration permet une meilleure coordination entre les différents départements, une planification plus précise et une réactivité accrue face aux changements de la demande ou aux perturbations de la production. Par exemple, en cas de retard dans la production, les informations remontées par le MES permettent à l’ERP d’ajuster les plannings de livraison et d’informer les clients en temps réel, réduisant ainsi les risques de mécontentement et de pénalités contractuelles.

“Le MES se situe vraiment en tant que cœur fédérateur de l’ensemble des données de l’usine. C’est lui qui centralise, collecte, synthétise et traite les données de l’usine, facilitant la prise de décision en temps réel sur la production.”

Philippe Allot, Responsable de l’offre MES du groupe Codra

Le standard ISA-95 : un pilier pour le MES

Ordinal Software/Codra a fait le choix stratégique de baser son produit phare, COOX (Collaborative Operation and Execution), sur le standard ISA-95. Ce standard, élaboré et enrichi depuis la fin des années 1990, a été conçu pour répondre aux besoins variés des industries de fabrication en offrant un cadre structuré pour l’intégration des systèmes de contrôle de production avec les systèmes de gestion d’entreprise. L’ISA-95 définit une architecture en cinq niveaux, allant des équipements de production (niveau 0-1) jusqu’aux systèmes de gestion d’entreprise (niveau 4), en passant par le MES (niveau 3).

En adoptant l’ISA-95, COOX offre une base de données et des objets conformes à un cadre reconnu internationalement, ce qui permet de répondre aux exigences spécifiques de divers secteurs industriels comme l’agroalimentaire, la pharmacie, la chimie, et la mécanique. Cette conformité facilite l’interopérabilité entre les différents systèmes utilisés dans l’usine, réduit les coûts de développement et de maintenance, et améliore la flexibilité et la réactivité des processus de production.

L’ISA-95 définit également un ensemble de terminologies et de modèles de données standardisés, ce qui facilite la communication et la compréhension entre les différents acteurs de la chaîne de production. Par exemple, les concepts de « lot de production » et « ordre de fabrication » sont clairement définis, ce qui permet d’éviter les malentendus et d’assurer une gestion cohérente et efficace des opérations.

L’implémentation d’un MES : un gain d’efficacité notable dans les process de production

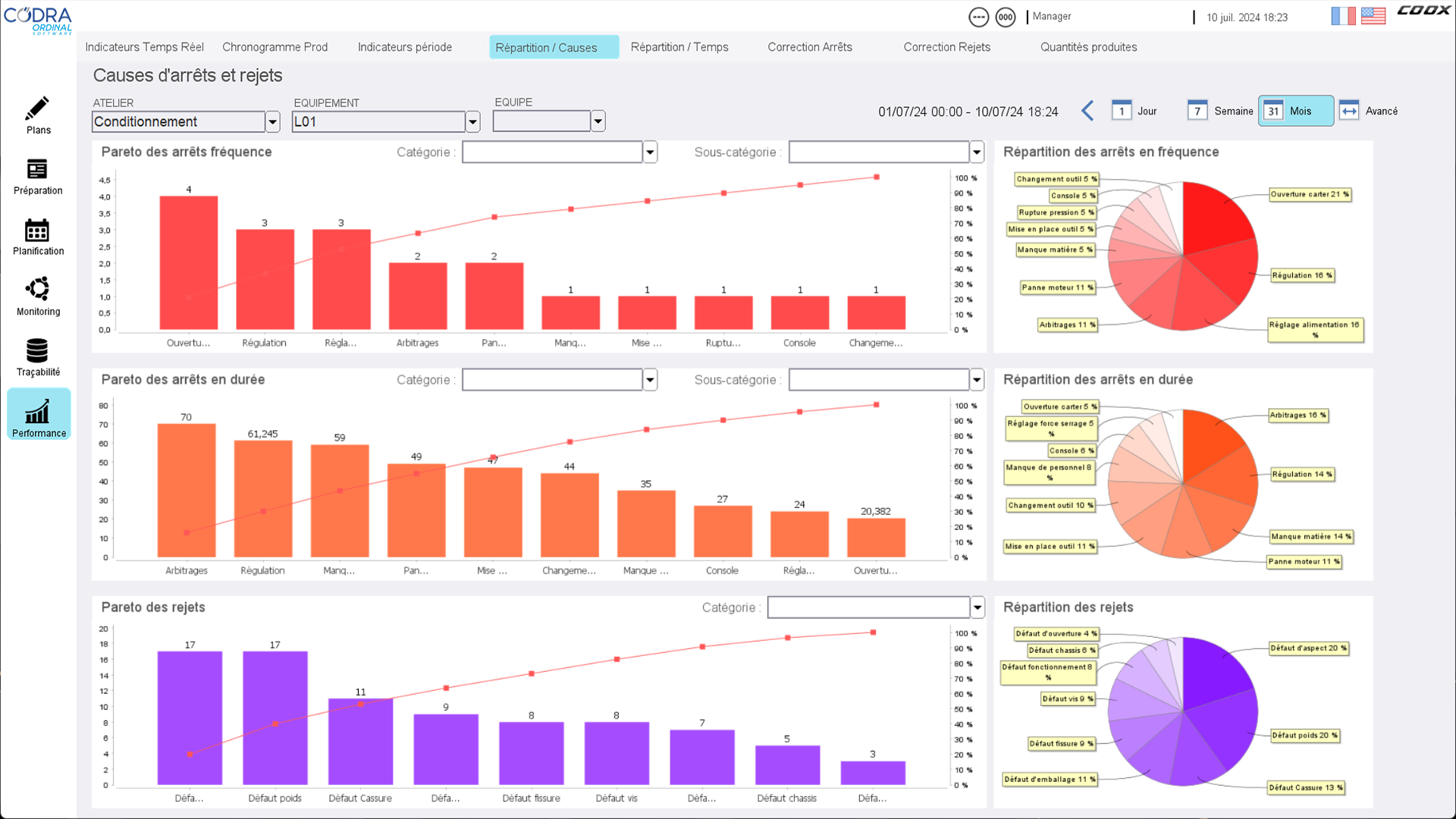

Le MES joue un rôle majeur dans la planification et l’ordonnancement de la production, l’optimisation des ressources, ainsi que la réduction des coûts et des délais. Il permet de suivre en temps réel l’état des équipements, la progression des ordres de fabrication, et les performances des opérateurs. En fournissant des données précises et actualisées, le MES aide les managers à prendre des décisions éclairées pour améliorer l’efficacité des processus de production.

Par exemple, en minimisant les temps morts et en améliorant l’efficacité globale de l’usine, le MES contribue directement à l’augmentation de la productivité. Il permet de détecter rapidement les anomalies et les dysfonctionnements, de diagnostiquer les causes racines des problèmes et de mettre en place des actions correctives adaptées. De plus, en offrant des indicateurs objectifs tels que le Taux de Rendement Synthétique (TRS), le MES facilite le dialogue entre les opérateurs et les managers, en leur fournissant des données factuelles pour évaluer les performances et identifier les opportunités d’amélioration.

Le MES permet également de gérer les recettes et les formulations, de suivre les matières premières et les produits semi-finis tout au long de la chaîne de production, et de garantir la traçabilité des lots. Cela est particulièrement important dans les industries réglementées comme l’agroalimentaire et la pharmacie, où la conformité aux normes de qualité et de sécurité est fondamentale. En assurant une traçabilité complète et en générant des rapports de production détaillés, le MES aide les entreprises à répondre aux exigences réglementaires et à améliorer la satisfaction des clients.

“L’une des clés du MES, c’est le côté temps réel. Et le temps réel, ça vous donne la réactivité. On vit dans un monde qui est de plus en plus rapide, qui demande de plus en plus d’agilité. L’agilité est clé pour l’entreprise et celles qui n’ont pas de MES vont de plus en plus manquer de cette agilité et à terme de compétitivité.”

Philippe Allot, Responsable de l’offre MES du groupe Codra

Le MES : un élément précurseur de l’industrie 4.0

L’industrie 4.0, avec ses technologies comme l’Internet des Objets (IoT), l’intelligence artificielle (IA), et le big data, repose sur la connectivité et l’intégration de l’information. Le MES s’inscrit naturellement dans cette démarche, étant une brique essentielle de l’industrie 4.0. En effet, nativement le MES assure une communication instantanée et une intégration de l’information entre les différents niveaux de la chaîne de production, des capteurs et des machines jusqu’aux systèmes de gestion d’entreprise.

Grâce à l’IoT, le MES peut collecter et analyser en temps réel une grande quantité de données provenant des équipements de production. Ces données peuvent être utilisées pour optimiser les processus, prévoir les pannes, et améliorer la maintenance préventive. Par exemple, en utilisant des algorithmes de machine learning, le MES peut détecter des schémas de défaillance et alerter les opérateurs avant que les équipements ne tombent en panne, réduisant ainsi les temps d’arrêt et les coûts de maintenance.

L’intelligence artificielle joue également un rôle grandissant dans l’amélioration de la planification et de l’ordonnancement de la production. En analysant les données historiques et en tenant compte des contraintes de production, l’IA peut proposer des plannings optimisés, équilibrant la charge de travail entre les différentes lignes de production et minimisant les temps d’attente et les goulots d’étranglement. Cela permet d’améliorer l’efficacité et la flexibilité de l’usine, en s’adaptant rapidement aux variations de la demande et aux imprévus.

Le big data permet de collecter et d’analyser des volumes massifs de données provenant de diverses sources, telles que les capteurs, les systèmes de gestion, et les réseaux sociaux. En intégrant ces données dans le MES, les entreprises peuvent obtenir des indications précieuses sur les tendances de la production, les comportements des clients, et les performances des fournisseurs. Ces informations peuvent être utilisées pour prendre des décisions stratégiques, améliorer la qualité des produits, et développer de nouveaux modèles d’affaires.

Les réticences à l’adoption du MES : des freins structurels à lever

Malgré ses nombreux avantages, l’adoption du MES rencontre parfois des résistances dans certaines usines. Souvent, les entreprises privilégient d’abord la mise en place d’un ERP avant de se tourner vers le MES. Cette approche est souvent due à une perception erronée des priorités, où l’accent est mis sur la gestion administrative et financière plutôt que sur l’optimisation des opérations de production. Cependant, cette stratégie peut retarder les gains en productivité que le MES peut offrir et limiter la compétitivité de l’entreprise.

L’implémentation simultanée de l’ERP et du MES peut s’avérer plus bénéfique, surtout lorsque les fonctions prioritaires du MES sont bien identifiées. Une approche intégrée permet de synchroniser les processus de gestion et de production dès le départ, facilitant ainsi la coordination et la communication entre les différents départements. De plus, en déployant les deux systèmes en parallèle, les entreprises peuvent réduire les coûts et les délais de mise en œuvre, en évitant les doublons et les incompatibilités entre les systèmes.

Une autre source de réticence est liée aux coûts et à la complexité perçue de l’implémentation du MES. Les entreprises craignent souvent que l’adoption du MES nécessite des investissements importants en matériel, en logiciels et en formation, ainsi que des changements organisationnels majeurs. Cependant, ces préoccupations sont souvent surévaluées : en choisissant des solutions MES modulaires et évolutives, qui permettent de démarrer avec des fonctionnalités de base et d’ajouter progressivement des modules supplémentaires en fonction des besoins et des ressources disponibles, l’industriel maîtrise ses budgets et les modifications organisationnelles.

Enfin, la résistance au changement est un obstacle courant face à l’adoption du MES. Les opérateurs et les managers peuvent être réticents à abandonner leurs méthodes de travail habituelles et à adopter de nouvelles technologies et de nouveaux processus. Pour surmonter cette résistance, il est essentiel de communiquer clairement les avantages du MES, de former adéquatement le personnel, et d’impliquer les utilisateurs finaux dès le début du projet. En mettant l’accent sur les bénéfices concrets pour les employés, tels que la réduction de la charge de travail, l’amélioration des conditions de travail et la reconnaissance des performances, les entreprises peuvent faciliter l’acceptation et l’adoption du MES.

“Une fois qu’on a pris toute la mesure de ce qu’apporte un MES, on s’aperçoit que c’est quelque chose de totalement indispensable. Les entreprises n’imaginent pas qu’on leur enlève cet outil. C’est une phrase habituelle, mais on n’arrive pas à imaginer pouvoir vivre sans.”

Philippe Allot, Responsable de l’offre MES du groupe Codra

Pérennité et flexibilité : des facteurs clés de succès du MES

La pérennité d’une solution MES repose sur sa capacité à évoluer avec les besoins et les exigences des entreprises. Les solutions MES modernes, comme COOX, sont conçues pour être modulaires et évolutives, permettant aux entreprises de démarrer avec des fonctionnalités de base et d’ajouter progressivement des modules supplémentaires au fur et à mesure que leurs besoins évoluent. Cette flexibilité est essentielle pour s’adapter aux changements rapides du marché, aux avancées technologiques et aux nouvelles réglementations.

En outre, la pérennité du MES est également assurée par son intégration avec les autres systèmes de l’entreprise, tels que l’ERP, le PLM (Product Lifecycle Management), et les systèmes de gestion de la qualité. Cette intégration permet de créer un écosystème cohérent et interconnecté, où les données circulent librement entre les différents systèmes, offrant une vue d’ensemble complète et précise de l’ensemble des opérations. Cela facilite la prise de décisions stratégiques, améliore la collaboration entre les départements, et renforce la capacité de l’entreprise à réagir rapidement aux opportunités et aux défis.

La flexibilité du MES se manifeste également dans sa capacité à s’adapter à une grande variété de secteurs industriels et de types de production. Que ce soit dans l’agroalimentaire, la pharmacie, la chimie, l’automobile, ou la fabrication de biens de consommation, le MES peut être configuré pour répondre aux exigences spécifiques de chaque secteur. Par exemple, dans l’industrie agroalimentaire, le MES peut gérer les recettes et les formulations, assurer la traçabilité des lots, et garantir la conformité aux normes de sécurité alimentaire. Dans l’industrie pharmaceutique, il peut gérer les ordres de fabrication, suivre les matières premières et les produits finis, et générer des dossiers de lots détaillés pour répondre aux exigences réglementaires. Dans les secteurs manufacturiers discrets, il permet un suivi rigoureux de la productivité et des indicateurs de performance comme le TRS.

Le MES est bien plus qu’un simple système de gestion de la production. C’est un élément clé de la transformation digitale de l’industrie, offrant des opportunités de gains de productivité, de réduction des coûts, et d’amélioration de la qualité des produits. En intégrant le MES avec les autres systèmes de l’entreprise, en adoptant les normes internationales comme l’ISA-95, et en tirant parti des technologies de l’industrie 4.0, les entreprises peuvent créer des chaînes de production agiles, flexibles, et résilientes, capables de s’adapter rapidement aux changements du marché et aux évolutions technologiques.

Les défis liés à l’adoption du MES peuvent être surmontés grâce à une approche intégrée, à des solutions modulaires et évolutives, et à une communication et une formation efficaces. En impliquant les utilisateurs finaux et en mettant en avant les bénéfices concrets du MES, les entreprises peuvent faciliter l’acceptation et l’adoption de cet outil essentiel.

Le groupe Codra, en tant qu’éditeur de logiciels standardisés comme COOX, garantit une offre pérenne et technologiquement avancée. Grâce à son réseau de 300 partenaires intégrateurs, la solution MES de COOX peut être déployée efficacement en France et à l’étranger. Ses partenaires, spécialisés dans divers secteurs industriels, assurent une mise en œuvre adaptée aux spécificités de chaque client.

Cette tribune a été proposé par Ordinal software Codra Group

Cet article vous a plu ? Partagez-le sur Linkedin :