SOMMAIRE

- Différences entre MES et MOM : deux niveaux complémentaires de gestion des opérations industrielles

- La diversité des industries discrètes : un défi pour le MOM

- Des fonctionnalités MOM clés à proposer pour répondre au plus près aux spécificités de l’industrie discrète

- L’adoption d’une solution MOM dans l’industrie du discret face aux enjeux techniques et humains

- L’arrivée de tendances technologiques impactant le MOM

Le Manufacturing Operations Management (MOM) joue un rôle central dans la transformation numérique des industries discrètes. Au fil des années, ces systèmes ont considérablement évolué pour répondre aux besoins spécifiques de secteurs aussi variés que l’aéronautique, l’automobile ou encore la fabrication d’équipements industriels.

Dans cette tribune, Simon Mellier, DELMIA Operations Management Consultant Manager chez Dassault Systèmes, offre un éclairage sur les enjeux actuels du MOM dans ces industries, en mettant en lumière les spécificités techniques et les tendances émergentes.

Pas le temps de lire ? Voici le résumé de la tribune !

L’évolution du MOM (Manufacturing Operations Management) dans l’industrie discrète reflète la transformation plus large du secteur manufacturier. En passant d’un simple outil de suivi de production à une plateforme intégrée de gestion des opérations, les solutions modernes de MOM jouent un rôle central dans la création d’usines plus intelligentes, plus flexibles et plus réactives.

Dans cette tribune, Simon Mellier, DELMIA Operations Management Consultant Manager chez Dassault Systèmes, explique comment les entreprises qui sauront tirer parti de ces nouvelles capacités, en les intégrant dans une stratégie globale de transformation numérique, seront les mieux positionnées pour relever les défis d’un marché en constante évolution. Elles pourront non seulement optimiser leurs opérations actuelles, mais aussi s’adapter rapidement aux nouvelles opportunités et aux changements de leur environnement.

L’avenir du MOM dans l’industrie discrète s’annonce prometteur, avec des innovations continues dans des domaines tels que l’intelligence artificielle (IA), l’Internet des objets industriel (IIoT) et la réalité augmentée (AR). Ces avancées continueront à repousser les limites de ce qui est possible en matière de gestion des opérations manufacturières, ouvrant la voie à une industrie discrète plus performante, plus durable et plus compétitive à l’échelle mondiale.

Différences entre MES et MOM : deux niveaux complémentaires de gestion des opérations industrielles

Le MES (Manufacturing Execution System) et le MOM (Manufacturing Operations Management) sont deux concepts complémentaires dans l’univers industriel, mais diffèrent par leur périmètre et leurs objectifs. Le MES se concentre principalement sur l’exécution en temps réel des processus de production. Il collecte et gère des données essentielles au déroulement opérationnel de la production, notamment le suivi des ordres de fabrication, la surveillance de la performance des équipements, et les informations de qualité et de traçabilité des produits. Le MES vise ainsi à optimiser les tâches de production immédiates, en facilitant la gestion précise et réactive des opérations sur le terrain.

Le MOM englobe une vision plus large de la gestion des opérations industrielles. En plus des fonctions du MES, le MOM inclut la planification stratégique, la gestion des ressources humaines, la gestion des stocks et des chaînes d’approvisionnement (WMS), ainsi que la maintenance et la gestion de la qualité (QMS). Le MOM intègre tous les aspects nécessaires pour orchestrer l’ensemble de la production et optimiser les opérations de manière globale, ce qui en fait un outil de gestion unifié pour toutes les fonctions critiques de la chaîne de production.

La diversité des industries discrètes : un défi pour le MOM

L’industrie discrète englobe un large éventail de secteurs, chacun présentant ses propres particularités en termes de processus de production, de cadences et de contraintes réglementaires. Cette diversité constitue un véritable défi pour les éditeurs de solutions MOM, qui doivent concevoir des systèmes suffisamment flexibles pour s’adapter à des environnements de production radicalement différents.

- L’aéronautique : précision et traçabilité

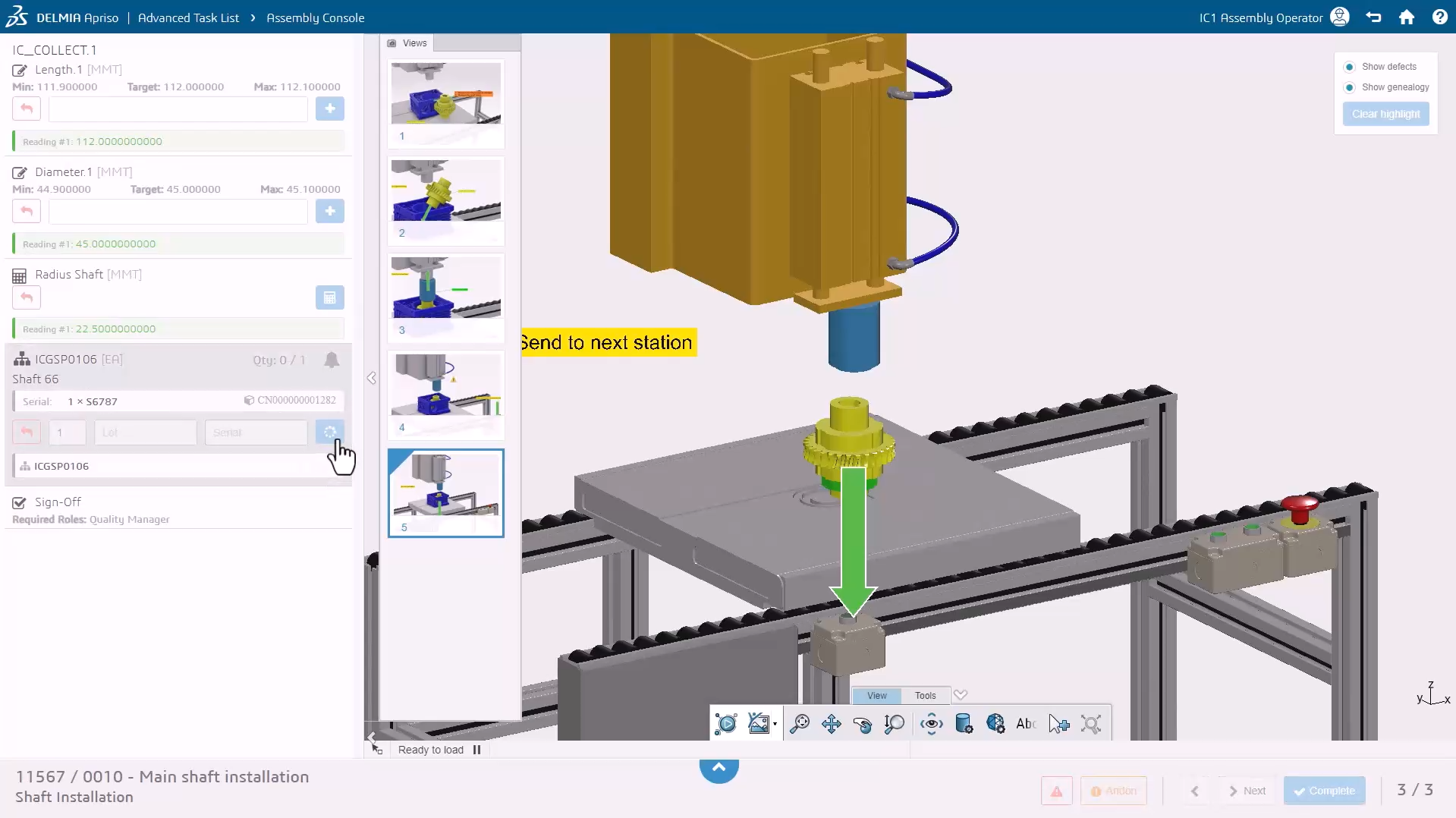

Dans le secteur aéronautique, les cycles de production sont généralement longs, avec des cadences relativement faibles comparées à d’autres industries. Les enjeux principaux résident dans la précision des opérations d’assemblage et la traçabilité exhaustive de chaque composant. Un MOM adapté à ce secteur doit intégrer des fonctionnalités avancées de gestion des nomenclatures (MBOM – Manufacturing Bill of Materials) et des gammes opératoires. Il doit également faciliter l’accès aux instructions de travail détaillées, souvent en 3D, pour guider les opérateurs dans des tâches complexes d’assemblage.

- L’automobile : haute cadence et flexibilité

À l’opposé, l’industrie automobile se caractérise par des cadences de production élevées et une forte pression sur les temps de cycle. Les sous-traitants automobiles, en particulier, doivent faire preuve d’une grande flexibilité pour s’adapter aux variations de la demande. Dans ce contexte, le MOM joue un rôle clé dans l’optimisation des flux de production, la gestion des changements de série rapides et le contrôle qualité en temps réel. L’intégration poussée avec les équipements de production automatisés est souvent une priorité pour maximiser l’efficacité opérationnelle.

- Les nouvelles industries : l’exemple de la fabrication de batteries

L’émergence de nouvelles industries, comme la fabrication de cellules de batteries pour véhicules électriques, apporte également son lot de défis spécifiques. Ces environnements de production se distinguent par un haut degré d’automatisation et des exigences strictes en matière de contrôle des processus. Le MOM doit ici exceller dans la collecte et l’analyse en temps réel des données de production, tout en assurant une intégration transparente avec les systèmes de contrôle des équipements.

“Si on prend le secteur aéronautique, c’est très différent en termes de gestion des flux de production comparé à des sous-traitants automobiles par exemple. Ce ne sont pas les mêmes challenges, pas les mêmes temps cycle, pas les mêmes flux de production, pas les mêmes takt time de production, etc. Ce sont deux mondes qui n’ont rien à voir et auxquels la solution MOM doit s’adapter pour répondre aux besoins industriels.”

Simon Mellier, DELMIA Operations Management Manager chez Dassault Systèmes

Des fonctionnalités MOM clés à proposer pour répondre au plus près aux spécificités de l’industrie discrète

Face à cette diversité, les solutions modernes de MOM ont évolué pour offrir un ensemble de fonctionnalités couvrant l’ensemble du spectre des opérations de production. Voici un aperçu des composantes essentielles d’un MOM adapté aux industries discrètes :

- Gestion des ordres de fabrication et planification

Le MOM doit assurer une gestion fine des ordres de fabrication, en tenant compte des contraintes de capacité, de disponibilité des ressources et des priorités de production. La planification dynamique, capable de réagir en temps réel aux aléas de production, est devenue une fonctionnalité incontournable.

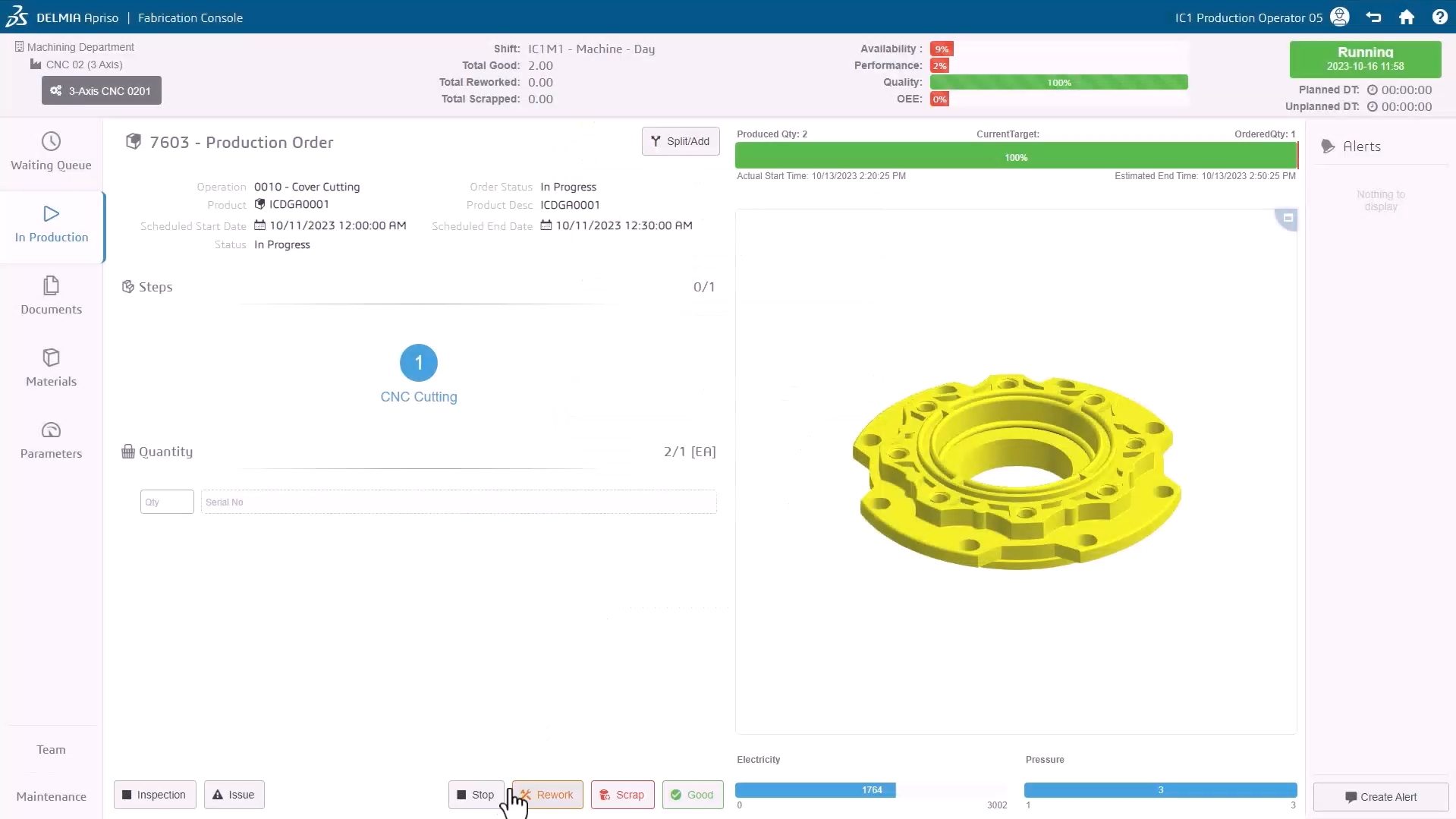

- Suivi de production en temps réel

La collecte et l’analyse en temps réel des données de production constituent le cœur du MOM. Ces systèmes doivent être capables de traiter un volume important de données provenant de sources diverses (équipements, capteurs, saisies manuelles) pour fournir une vision claire et actualisée de l’état de la production.

- Gestion de la qualité intégrée

Le contrôle qualité ne peut plus être considéré comme une étape distincte du processus de production. Les solutions modernes de MOM intègrent des fonctionnalités avancées de gestion de la qualité, incluant le contrôle statistique des processus (SPC), la gestion des non-conformités et la traçabilité complète des lots de production.

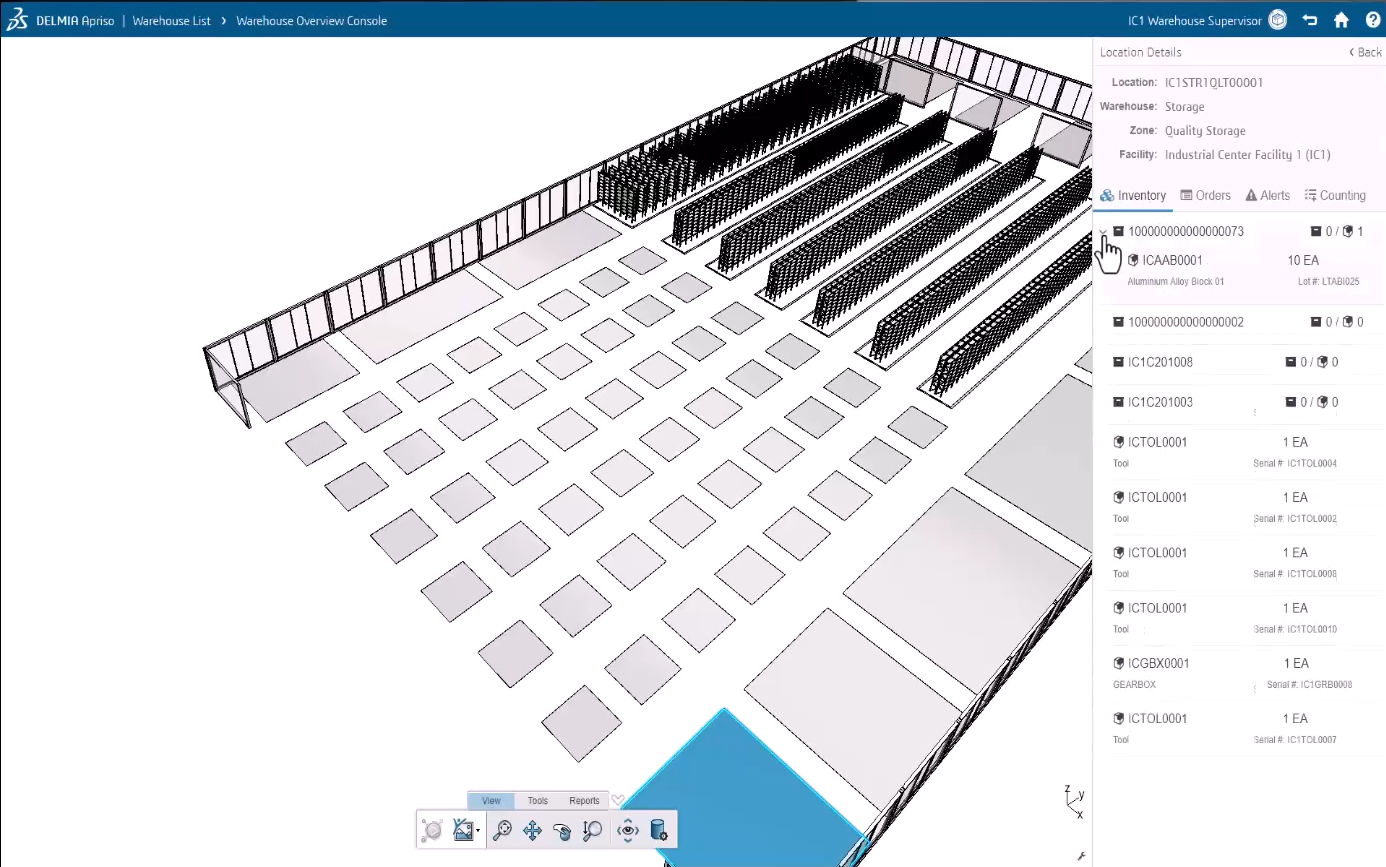

- Warehouse Management System

Les fonctions de WMS (Warehouse Management System) sont primordiales pour un MOM car elles assurent une gestion optimale des stocks, des matières premières et des flux de produits dans l’usine. Elles permettent de synchroniser les activités de production avec la logistique, garantissant ainsi la disponibilité des matériaux au bon moment, réduisant les temps d’arrêt et améliorant l’efficacité globale.

- Gestion des compétences et des ressources humaines

Dans les industries où l’intervention humaine reste prépondérante, comme l’aéronautique, le MOM doit inclure des fonctionnalités de gestion des compétences et de formation des opérateurs. Cela inclut la gestion des certifications, l’attribution des tâches en fonction des qualifications et le suivi des temps de travail.

- Intégration avec les systèmes d’entreprise

L’intégration bidirectionnelle avec les systèmes ERP (Enterprise Resource Planning) et PLM (Product Lifecycle Management) est essentielle pour assurer la cohérence des données à travers l’entreprise. Cette intégration doit être suffisamment flexible pour s’adapter aux spécificités de chaque industrie et de chaque entreprise.

“Pour une industrie discrète avec un takt time relativement lent et un faible niveau d’automatisation, les fonctionnalités autour de l’accès à l’information (instruction de travail 2D, 3D, etc.), la remontée de l’information au équipes support et la gestion du changement, l’exécution et le monitoring de la production, la maintenance, la qualité, la gestion des certifications et du temps des opérateurs par opération, etc., seront fondamentales. Si on prend une industrie où le takt time est très rapide, ce qui va surtout compter sera l’intégration avec les équipements, l’accès à l’information, l’échantillonnage et la qualité par exemple. Donc il y a un tronc commun avec des configurations spécifiques.”

Simon Mellier, DELMIA Operations Management Consultant Manager chez Dassault Systèmes

L’adoption d’une solution MOM dans l’industrie du discret face aux enjeux techniques et humains

Malgré les avancées technologiques, l’implémentation d’un MOM dans l’industrie discrète reste un projet complexe, confronté à plusieurs défis :

- La personnalisation vs la standardisation

Trouver le juste équilibre entre la personnalisation nécessaire pour répondre aux besoins spécifiques de chaque entreprise et la standardisation qui facilite la maintenance et les mises à jour du système reste un défi majeur. L’approche du « core model » avec la définition d’un tronc commun et des adaptations locales semble être une solution prometteuse, mais sa mise en œuvre requiert une expertise approfondie.

- L’intégration avec l’existant

Dans de nombreuses industries discrètes, le MOM doit s’intégrer à un écosystème IT/OT existant, souvent hétérogène et parfois vieillissant. Cette intégration nécessite une compréhension fine des systèmes en place et des processus métier de l’entreprise.

- La gestion du changement

L’introduction d’une solution MOM implique souvent une transformation profonde des méthodes de travail. La résistance au changement peut être particulièrement forte dans des industries traditionnelles. Une stratégie de gestion du changement bien pensée, incluant la formation et l’accompagnement des utilisateurs, est indispensable au succès du projet.

- La cybersécurité

Avec l’interconnexion croissante des systèmes de production, la cybersécurité devient une préoccupation majeure. Les MOM doivent intégrer des mécanismes de sécurité robustes pour protéger les données sensibles et assurer la continuité des opérations.

“L’accompagnement des opérateurs vers la culture du changement est primordial lors du déploiement d’un MOM. Ce sont des projets qui sont relativement longs, et donc pour mener un projet impactant, qui apporte de la valeur, la conduite du changement et l’implication de l’ensemble des acteurs de la chaîne de valeur est fondamentale. L’adoption dans l’usine est la clé numéro un du succès d’un projet.”

Simon Mellier, DELMIA Operations Management Consultant Manager chez Dassault Systèmes

L’arrivée de tendances technologiques impactant le MOM

L’évolution rapide des technologies numériques a un impact profond sur le développement des MOM. Plusieurs tendances se dégagent :

- L’intelligence artificielle (IA) et le machine learning

L’intégration de l’IA et du machine learning dans les solutions MOM ouvre de nouvelles perspectives en termes d’optimisation des processus, de prédiction des pannes et d’amélioration de la qualité. Ces technologies peuvent interroger et analyser des bases de données variées pour identifier des patterns et suggérer des améliorations que les méthodes traditionnelles ne pourraient pas détecter.

- L’Internet des Objets Industriel (IIoT)

L’IIoT facilite la collecte de données à grande échelle, offrant une visibilité sans précédent sur les opérations de production. Les MOM modernes doivent être capables d’intégrer et d’analyser ces flux de données massifs pour en extraire des informations actionnables.

- Le jumeau numérique

Le Virtual Twin (jumeau numérique) crée une réplique numérique dynamique des actifs et des processus de production, permettant de simuler et d’optimiser les opérations en temps réel. Le MOM, quant à lui, contrôle et exécute les activités de production sur le terrain. En combinant les deux, les entreprises peuvent comparer en continu les performances réelles aux simulations, identifier rapidement des écarts et ajuster les opérations pour maximiser l’efficacité, réduire les coûts, minimiser les arrêts de production, et améliorer la qualité. Cela conduit à une prise de décision plus rapide et à une agilité accrue dans la gestion de la production.

“Le MOM se positionne comme une pierre angulaire entre les machines et les systèmes d’entreprise (ERP, PLM, etc.) et devient un acteur majeur du Virtual Twin en connectant l’ingénierie à l’usine et en permettant un flux constant d’informations entre la conception et la production. Le MOM permet d’assurer que les ajustements dans l’ingénierie sont instantanément appliqués et testés dans les opérations réelles : c’est une boucle vertueuse.”

Simon Mellier, DELMIA Operations Management Consultant Manager chez Dassault Systèmes

L’évolution du MOM (Manufacturing Operations Management) dans l’industrie discrète reflète la transformation numérique plus large de ce secteur. Les systèmes actuels vont bien au-delà de la simple exécution de la production pour devenir de véritables plateformes d’optimisation et d’innovation.

L’avenir des solutions de MOM réside dans sa capacité à s’adapter dynamiquement aux besoins changeants de l’industrie. L’intelligence artificielle, combinée à l’analyse avancée des données, ouvrira la voie à des systèmes capables d’apprendre et de s’améliorer continuellement, optimisant ainsi les processus de production de manière autonome.

La convergence entre le monde physique et le monde numérique, symbolisée par le concept de jumeau numérique, promet de révolutionner la façon dont les entreprises conçoivent, produisent et maintiennent leurs produits. Le MOM du futur sera au cœur de cette convergence, servant de pont entre la réalité virtuelle et la réalité opérationnelle.

Ainsi, le MOM dans l’industrie discrète est à un tournant de son évolution. Les entreprises qui sauront tirer parti de ces avancées technologiques tout en relevant les défis de l’implémentation seront les mieux positionnées pour prospérer dans un environnement industriel en constante mutation.

Cette tribune a été proposé par Dassault Systèmes

Cet article vous a plu ? Partagez-le sur Linkedin :