SOMMAIRE

- Le MES, un outil polyvalent au service de l’industrie

- Les défis techniques de l’intégration du MES

- Perspectives d’avenir : vers l’industrie 5.0

Dans un contexte industriel en pleine mutation, le Manufacturing Execution System (MES) s’impose comme un outil incontournable pour les industries souhaitant optimiser leur production et entrer de plain-pied dans l’ère de l’industrie 4.0.

Dans cette tribune, Sébastien Gubian – Ingénieur Commercial chez ALPA (Actemium Lyon Process Automation), et Damien Chapuis – Responsable Développement Digital, partagent leurs expériences de cette transformation numérique qui touche des secteurs aussi variés que l’agroalimentaire, la pharmacie ou encore les nouvelles énergies.

Pas le temps de lire ? Voici le résumé de la tribune !

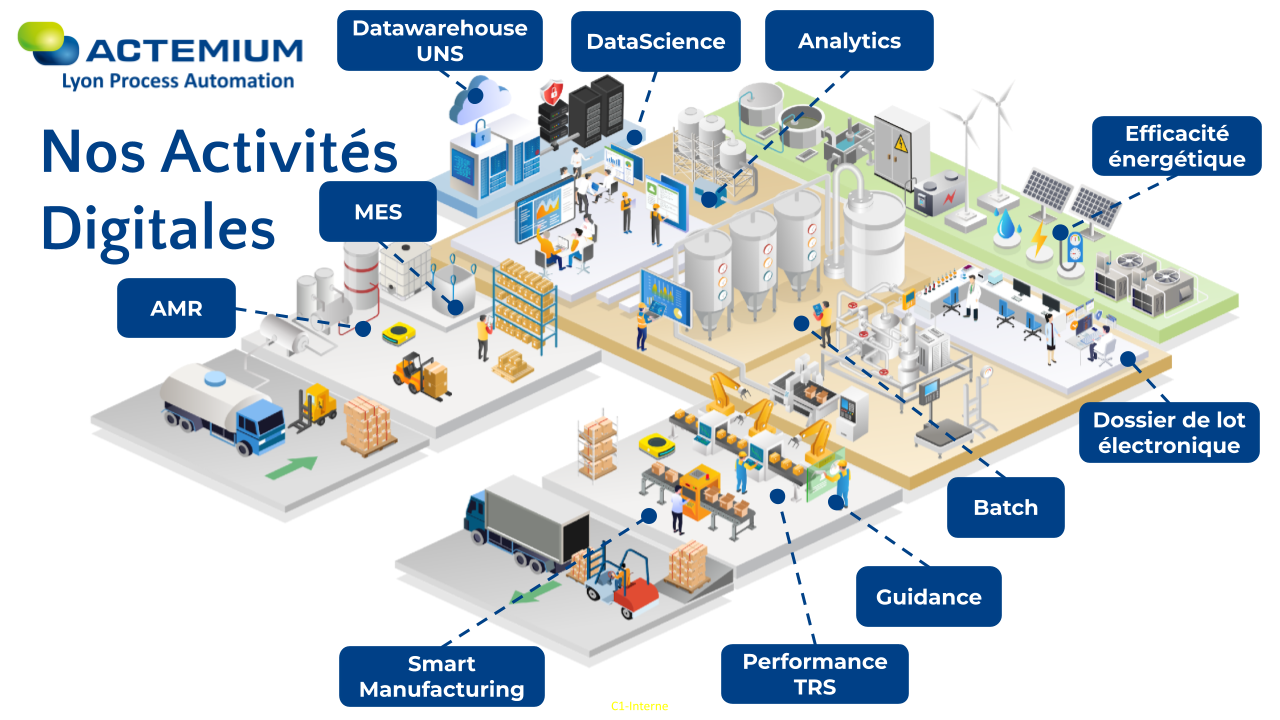

Dans cette tribune, Sébastien Gubian et Damien Chapuis d’ALPA (ACTEMIUM LYON PROCESS AUTOMATION) explorent les fonctionnalités du MES et comment il apporte des réponses concrètes aux défis de traçabilité, de qualité et d’optimisation de la production dans les secteurs pharmaceutique, agroalimentaire ou énergétique.

Le MES, loin d’être un simple outil de gestion de production, s’affirme comme un élément central de la transformation numérique de l’industrie. Son évolution, marquée par l’intégration de concepts comme l’Unified Namespace et l’utilisation croissante de l’intelligence artificielle, ouvre la voie à une industrie plus agile, plus efficace et plus respectueuse de l’humain.

Le MES, un outil polyvalent au service de l’industrie

Le MES, système d’exécution de la production, trouve aujourd’hui sa place dans de nombreux secteurs industriels. Parmi les plus demandeurs, on retrouve l’industrie pharmaceutique, l’agroalimentaire, la chimie et, plus récemment, le domaine des nouvelles énergies comme l’hydrogène.

- Le MES dans l’industrie pharmaceutique : un besoin central de traçabilité et conformité

Le secteur pharmaceutique est sans doute celui où le besoin de MES est le plus criant. Les exigences réglementaires strictes, notamment en termes de traçabilité et de qualité, poussent naturellement les acteurs de ce secteur vers des solutions digitales avancées.

- Traçabilité et sérialisation : La traçabilité est au cœur des préoccupations de l’industrie pharmaceutique. Le MES permet une sérialisation précise des lots, garantissant un suivi rigoureux de chaque produit tout au long de sa chaîne de production. Cette capacité à tracer l’historique complet d’un médicament est fondamentale pour assurer la sécurité des patients et se conformer aux normes en vigueur.

- Dossier de lot électronique : L’un des modules MES les plus prisés dans ce secteur est le dossier de lot électronique. Il permet de digitaliser l’ensemble des documents liés à la production d’un lot, incluant les rapports de conformité, les contrôles qualité et les approbations nécessaires. Ce système garantit une gestion paperless des processus, réduisant les risques d’erreurs et accélérant la libération des lots.

- Conformité réglementaire : Le MES joue également un rôle primordial dans la conformité aux réglementations pharmaceutiques, notamment le 21 CFR Part 11 de la FDA américaine. Cette norme exige des contrôles stricts sur les enregistrements électroniques et les signatures électroniques, que le MES peut gérer de manière native.

- Intégration avec les systèmes existants : Dans l’environnement pharmaceutique, le MES doit s’interfacer harmonieusement avec d’autres systèmes critiques. L’intégration avec les ERP comme SAP, les systèmes de gestion de laboratoire (LIMS) ou encore les logiciels de contrôle des procédés batch est essentielle pour assurer une continuité des flux d’information et une cohérence des données à travers toute l’entreprise.

- Le MES dans l’agroalimentaire : des enjeux de flexibilité et de qualité

Le secteur agroalimentaire, bien que moins réglementé que la pharmacie, n’en est pas moins exigeant en termes de traçabilité et de qualité. Le MES y trouve sa place en apportant des solutions adaptées aux spécificités de cette industrie.

- Gestion des ordres de fabrication : Dans l’agroalimentaire, la flexibilité est clé. Le MES permet une gestion dynamique des ordres de fabrication, en les réceptionnant de l’ERP et en les distribuant de manière optimale sur les lignes de production. Cette fonctionnalité est particulièrement appréciée dans un secteur où les changements de recettes et de formats sont fréquents.

- Traçabilité des ingrédients : La traçabilité des ingrédients est un point essentiel dans l’agroalimentaire, tant pour des raisons de sécurité alimentaire que pour répondre aux attentes des consommateurs en matière de transparence. Le MES permet de suivre chaque ingrédient depuis sa réception jusqu’à son incorporation dans le produit fini, facilitant ainsi la gestion des rappels éventuels et la certification de l’origine des produits.

- Contrôle qualité en temps réel : Le MES intègre des fonctionnalités de contrôle qualité en temps réel, permettant de détecter rapidement les écarts par rapport aux standards de production. Dans l’agroalimentaire, où la constance du goût et de la texture est primordiale, ces contrôles permettent d’ajuster les paramètres de production en continu pour maintenir la qualité des produits.

- Optimisation des performances : Le calcul du Taux de Rendement Synthétique (TRS) est une fonctionnalité clé du MES dans l’agroalimentaire. Elle permet d’identifier les goulots d’étranglement, les temps d’arrêt et les pertes de performance, offrant ainsi aux managers des leviers concrets pour optimiser la production.

- Le MES dans les nouvelles énergies : l’exemple de l’hydrogène

L’émergence de nouvelles industries, comme celle de l’hydrogène, apporte son lot de défis en matière de gestion de production. Le MES se révèle être un outil précieux pour ces secteurs en pleine croissance.

- Flexibilité et agilité : Dans un domaine où les technologies évoluent rapidement, le MES doit offrir une flexibilité maximale. L’architecture mise en place doit permettre d’ajouter ou de retirer des équipements sans remettre en cause l’ensemble du système. Cette agilité est très importante pour des industries encore en phase de maturation technologique.

- Valorisation des données : La collecte et l’analyse des données sont au cœur des enjeux de l’industrie de l’hydrogène. Le MES permet non seulement de récupérer ces données en temps réel, mais aussi de les contextualiser pour en extraire des KPI pertinents. Ces informations sont essentielles pour optimiser les processus de production, encore en phase d’amélioration continue dans ce secteur émergent.

- Intégration dans l’écosystème industriel : Le MES dans l’industrie de l’hydrogène doit s’intégrer harmonieusement dans un écosystème plus large, incluant les systèmes ERP pour la remontée en temps réel des données de production et de qualité. Cette intégration est primordiale pour permettre une vision globale de la chaîne de valeur, de la production à la distribution de l’hydrogène.

“L’hydrogène est assez récent dans l’utilisation d’énergie propre et on a des nouvelles usines qui émergent en France et en Europe avec les plans d’investissement. On parle beaucoup de Gigafactory pour faire un produit à grande échelle qu’on est amené à définir des systèmes qui sont les plus flexibles et les plus agiles. Toute cette agilité implique une valorisation de données et trouver des KPI pour faire par la suite du prédictif et essayer d’optimiser les flux.”

Damien Chapuis, Responsable Développement Digital chez ALPA

Les défis techniques de l’intégration du MES

L’intégration d’un MES dans une usine, quelle que soit son industrie, présente plusieurs défis techniques qu’il convient de relever pour assurer le succès du projet.

- La gestion des données massives

L’un des principaux défis est la gestion du volume important de données générées par les équipements de production. Les architectures traditionnelles, basées sur des protocoles comme OPC, atteignent rapidement leurs limites face à ces flux massifs de données.

Pour répondre à ce défi, de nouvelles approches sont mises en place. L’utilisation de protocoles comme MQTT (Message Queuing Telemetry Transport) permet de mettre en place des architectures basées sur le principe de publication/abonnement. Cette approche offre une meilleure scalabilité et permet de gérer des volumes de données bien plus importants.

- L’Unified Namespace (UNS)

Le concept d’Unified Namespace (UNS) émerge comme une solution prometteuse pour structurer et simplifier la gestion des données industrielles. L’UNS peut être vu comme un espace de nommage unifié où toutes les données de l’usine sont représentées de manière standardisée, indépendamment de leur source.

Cette approche offre plusieurs avantages :

- Elle facilite l’intégration de nouveaux équipements, qui peuvent s’auto-découvrir et s’intégrer automatiquement dans l’architecture.

- Elle permet une plus grande flexibilité, les équipements pouvant être ajoutés ou retirés sans impacter l’ensemble du système.

- Elle simplifie l’analyse des données à l’échelle de l’entreprise, en offrant une vue unifiée sur l’ensemble des sites de production.

- L’hébergement des données : on-premise vs cloud

La question de l’hébergement des données reste un sujet de débat. Si la tendance est au cloud computing, de nombreux industriels restent frileux à l’idée de stocker leurs données de production en dehors de leur infrastructure.

La solution la plus couramment adoptée est un modèle hybride. Les données critiques et temps réel sont traitées localement (on-premise), tandis que les données agrégées et les analyses à long terme peuvent être hébergées dans le cloud. Cette approche permet de bénéficier de la puissance de calcul et de la flexibilité du cloud tout en conservant le contrôle sur les données sensibles.

Il est à noter que même lorsque le cloud est utilisé, la plupart des industriels préfèrent opter pour des solutions de cloud privé plutôt que pour des offres publiques, malgré les garanties de sécurité offertes par les grands fournisseurs.

“Quand on parle du UNS, par convention, c’est beaucoup de données qui doivent transiter, et une architecture standard avec des protocoles type OPC, interfacés avec un MES, où on atteint certaines limites parce qu’il peut y avoir trop de données. Ce qui fait qu’avec des protocoles type MQTT, on peut avoir des abonnements et des publications avec un gros volume de données beaucoup plus important.”

Sébastien Gubian, Ingénieur Commercial chez ALPA

Perspectives d’avenir : vers l’industrie 5.0

Si l’industrie 4.0 est caractérisée par la digitalisation et l’interconnexion des systèmes, l’industrie 5.0 se profile déjà à l’horizon. Elle se distingue par une approche centrée sur l’humain, où la technologie est mise au service de l’opérateur plutôt que l’inverse.

- Le MES au service de l’humain

Dans cette perspective, le MES évolue pour devenir un véritable assistant pour les opérateurs. Les fonctionnalités de guidance opérateur, déjà présentes dans certains systèmes, vont se généraliser et s’enrichir, offrant une aide contextuelle en temps réel basée sur l’analyse des données de production.

- Intelligence artificielle (IA) et prédiction

L’intégration de l’intelligence artificielle dans les systèmes MES ouvre la voie à des capacités prédictives avancées. Qu’il s’agisse de maintenance prédictive ou d’optimisation dynamique des processus, ces technologies permettront d’anticiper les problèmes et d’optimiser la production de manière proactive.

- Vers une usine autonome et adaptative

À terme, la combinaison du MES, de l’UNS et de l’intelligence artificielle (IA) pourrait conduire à des usines largement autonomes, capables de s’adapter en temps réel aux variations de la demande ou aux aléas de production. Le rôle de l’humain évoluerait alors vers des tâches à plus forte valeur ajoutée, centrées sur la prise de décision stratégique et l’amélioration continue des processus.

“Un avantage qu’il peut avoir à utiliser l’IA c’est que si on remonte beaucoup de données et qu’on arrive à les contextualiser, quel que soit le secteur d’activité, on peut dégager des cas d’usage que le client lui-même ne va pas forcément chercher. Ça permet d’avoir de nouvelles idées et d’anticiper des complexités.”

Damien Chapuis, Responsable Développement Digital chez ALPA

Le MES s’impose aujourd’hui comme un outil incontournable pour les industries souhaitant entrer dans l’ère de l’industrie 4.0. Au-delà de ses fonctions traditionnelles de gestion de la production, il devient un véritable hub de données industrielles, permettant une vision globale et en temps réel de l’ensemble des opérations.

Les défis techniques liés à l’intégration du MES sont nombreux, mais les solutions émergent rapidement. L’adoption de nouvelles architectures comme l’Unified Namespace, l’utilisation de protocoles adaptés aux flux massifs de données, et l’intégration avec les technologies cloud ouvrent la voie à des systèmes plus flexibles et plus performants.

Dans les années à venir, nous pouvons nous attendre à voir le MES évoluer encore davantage, s’intégrant de plus en plus étroitement avec les technologies d’Intelligence Artificielle (IA) et d’Internet des Objets (IoT). Cette évolution permettra aux industries de devenir plus agiles, plus efficaces et plus réactives face aux défis du marché.

Cette tribune a été proposé par ALPA (Actemium Lyon Process Automation)

Cet article vous a plu ? Partagez-le sur Linkedin :