SOMMAIRE

- Optimisation des moyens de production

- Planification et ordonnancement dynamiques

- Traçabilité et gestion de la qualité

- Maintenance prédictive et disponibilité des équipements

- Impact sur les KPIs de production

- Glossaire

Pas le temps de lire ? Voici le résumé !

Le MES optimise la production dans la métallurgie et la menuiserie industrielle en améliorant notamment la traçabilité, la planification et le contrôle qualité. Il rationalise également la gestion des stocks, réduit les non-conformités, fluidifie la communication, et l’analyse des performances favorise l’amélioration continue.

Le MES augmente ainsi la productivité et l’efficience, mais son implémentation réussie nécessite une analyse approfondie des besoins de l’entreprise et une intégration harmonieuse avec ses systèmes (notamment l’ERP).

Véritable allié de l’opérateur, le MES replace la valeur ajoutée de l’humain au centre du moyen de production, accompagnant l’opérateur à chaque instant, et l’allégeant des tâches rébarbatives du quotidien, lui fournissant ainsi de la visibilité et du sens à son travail.

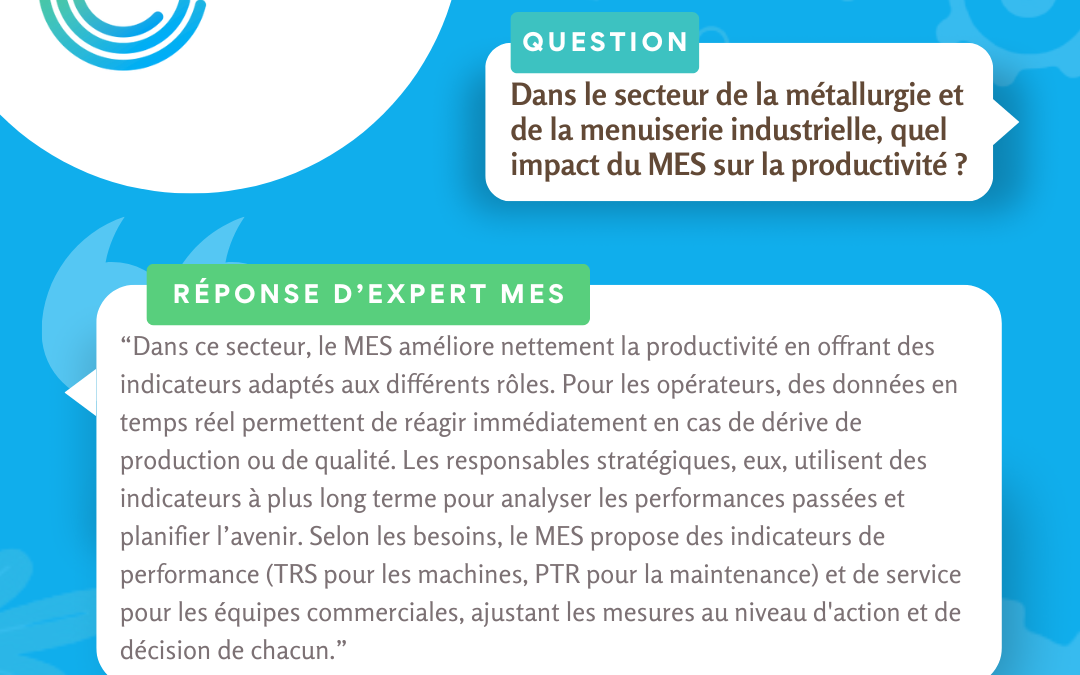

Le secteur de la métallurgie et de la menuiserie industrielle est confronté à une pression constante pour améliorer sa productivité et son efficacité opérationnelle dans un secteur qui se doit être le plus agile possible et, dans le contexte économique actuel, hyper résilient. Dans ce contexte exigeant, le MES (Manufacturing Execution System) se présente comme une solution agile et innovante permettant d’optimiser les processus de fabrication.

Cet article explique l’impact spécifique du MES sur la productivité de ces industries, en mettant en lumière les gains réalisables grâce à une gestion optimisée des données de production et à une meilleure coordination des opérations.

Optimisation des moyens de production

Analyse en temps réel des données de production

Le MES capture et analyse en continu les données issues des équipements de production. Cette collecte systématique fournit une base factuelle pour l’ajustement des paramètres opérationnels. Dans le contexte de la métallurgie, où les tolérances sont souvent de l’ordre du micron, cette précision est particulièrement fine.

Exemple : Dans les opérations de fraisage CNC, le MES peut détecter des micro-variations dans la vitesse de rotation de la broche ou dans la pression du liquide de refroidissement, permettant des corrections instantanées pour maintenir la qualité des pièces usinées (on parlera alors de contrôles SPC – Statistic Process Control).

Réduction des temps de réglage

L’automatisation des processus de configuration des machines via le MES réduit considérablement les temps de réglage entre les séries de production. Dans la menuiserie industrielle, où la diversité des essences de bois et des profils de découpe est importante, cette fonctionnalité s’avère particulièrement bénéfique. De plus, véritable jumeau numérique, le MES permet de modéliser un process et, en utilisant ses historiques de production, de faire des scénarios de simulation pour trouver les meilleures préconisations de réglages des équipements.

Exemple : Le MES peut ajuster automatiquement les paramètres d’une scie à panneaux en fonction des caractéristiques du bois traité (densité, humidité) et du type de coupe requis, minimisant ainsi les temps morts entre les lots. Un module de simulation permet également de déterminer, en amont, les meilleures consignes de production en fonction des produits à fabriquer.

Planification et ordonnancement dynamiques

Gestion fine des ressources

Le MES offre une capacité de planification granulaire, prenant en compte les spécificités des matériaux et des processus propres à la métallurgie et à la menuiserie, mais également des ressources qui composent tout type d’industrie (la disponibilité machines, les hommes, la matière et l’énergie).

Exemple : Dans un atelier de forge, le système peut orchestrer l’utilisation des fours en fonction de la charge thermique requise pour différents alliages, optimisant ainsi la consommation énergétique tout en maximisant le débit de production. Avec un démarrage de chauffe (ou de traitement) échelonné et planifié en amont, les pics de consommations d’énergies peuvent être évités, et donc l’augmentation des coûts associés.

Ordonnancement adaptatif

L’ordonnancement dynamique proposé par le MES s’adapte en temps réel aux aléas de production. Dans un environnement de menuiserie industrielle, où les commandes peuvent être hautement personnalisées, cette flexibilité est très importante.

Exemple : Le système peut réorganiser la séquence de production en cas de rupture d’approvisionnement d’un composant spécifique, en priorisant les commandes ne nécessitant pas ce composant, évitant ainsi des arrêts de production coûteux.

Traçabilité et gestion de la qualité

Suivi intégral des processus

La traçabilité offerte par le MES est particulièrement pertinente dans les industries métallurgique et du bois, où les exigences réglementaires et clients sont strictes.

Exemple : Dans la production d’aciers spéciaux, le MES enregistre chaque étape du processus, de la composition chimique du bain de fusion jusqu’aux traitements thermiques, garantissant une traçabilité complète pour chaque lot produit répondant aux normes exigeantes comme celles de l’aéronautique (NADCAP) ou de l’automobile (IATF).

Contrôle qualité avancé

Les fonctionnalités de contrôle qualité du MES s’adaptent aux spécificités de ces industries.

Exemple : Dans la menuiserie industrielle, le système peut intégrer des contrôles dimensionnels automatisés à différentes étapes de la production, utilisant des capteurs laser pour vérifier la conformité des pièces usinées aux spécifications CAO, réduisant ainsi le taux de rebuts et les retouches manuelles.

Maintenance prédictive et disponibilité des équipements

Anticipation des défaillances

Le MES peut intégrer des algorithmes de maintenance prédictive qui analysent les données de performance des équipements.

Exemple : Dans un atelier d’usinage métallique, le système peut surveiller les vibrations et la température des broches de fraisage, prédisant avec précision les besoins de maintenance avant qu’une défaillance, ou une casse, n’entraîne un arrêt de production non planifié, voire des dégâts matériels et humains dans le cas d’une casse brutale.

Optimisation des interventions

La planification des interventions de maintenance est optimisée par le MES, minimisant l’impact sur la production.

Exemple : Dans une ligne de production de meubles, le système peut programmer les opérations de maintenance préventive pendant les changements de série ou les périodes de moindre activité, maximisant ainsi le temps de disponibilité des équipements critiques.

Impact sur les KPIs de production

Amélioration du Taux de Rendement Synthétique (TRS)

L’implémentation d’un MES dans les industries métallurgique et du bois conduit généralement à une amélioration significative du TRS. Des études de cas dans le secteur de l’usinage de précision ont montré des augmentations du TRS de l’ordre de 15% à 20% après l’introduction d’un MES, principalement grâce à la réduction des temps d’arrêt et à l’optimisation des cycles de production.

Réduction des temps de cycle

La rationalisation des processus par le MES entraîne une diminution notable des temps de cycle. Dans la production de menuiseries aluminium, par exemple, l’intégration d’un MES a permis de réduire les temps de cycle de 25% en moyenne, grâce à l’élimination des goulots d’étranglement et à l’optimisation des flux de matériaux.

Amélioration de la qualité

Le suivi en temps réel et les contrôles intégrés du MES contribuent à une réduction significative des taux de rebut et de retouche. Dans la fabrication de composants métalliques de précision, l’introduction d’un MES a conduit à une réduction de 40% des défauts de qualité, grâce à la détection précoce des dérives de processus et à l’ajustement automatique des paramètres de production.

L’intégration d’un MES dans les industries de la métallurgie et de la menuiserie industrielle représente un puissant facteur d’amélioration des performances de production. L’optimisation des processus, la réduction des pertes et l’amélioration de la qualité contribuent à une augmentation notable de la productivité.

Toutefois, le succès de la mise en œuvre d’un MES dépend d’une analyse précise des besoins de l’entreprise et d’une intégration harmonieuse avec les systèmes existants. Les entreprises qui investissent dans cette technologie et s’engagent dans une démarche d’amélioration continue sont celles qui ont le plus de chance de récolter les bénéfices les plus importants en termes de compétitivité et de rentabilité.

Auteur : Florent Tonson, CEO d’isiTecc

Glossaire

CAO (Conception Assistée par Ordinateur) : ensemble des logiciels permettant de réaliser une modélisation géométrique d’un objet pour pouvoir concevoir, tester et simuler un produit au vue de sa fabrication.

CNC (Computer Numerical Control) : processus par lequel les instructions sont combinées pour définir la façon dont une machine CNC se déplace et fonctionne.

MES (Manufacturing Execution System) : logiciel conçu pour optimiser le processus de production par le suivi, la documentation et le contrôle de l’intégralité du cycle de production

TRS (Taux de Rendement Synthétique) : indicateur destiné à suivre le niveau de performance des moyens de production.

Cet article vous a plu ? Partagez-le sur Linkedin :