SOMMAIRE

- Le MOM : une approche intégrée de la gestion industrielle

- Les défis des nouvelles usines 4.0

- Le rôle de l’IA et de l’IoT dans le MOM

- Cybersécurité et protection des données : des enjeux forts en développement

- L’avenir du MOM : vers une plateforme unifiée pour l’industrie intelligente

Dans le paysage industriel en constante évolution, les systèmes de gestion de la production connaissent une transformation majeure. Le Manufacturing Execution System (MES), longtemps considéré comme l’épine dorsale de la gestion opérationnelle, évolue vers une approche plus holistique : le Manufacturing Operations Management (MOM).

Dans cette tribune, Philippe Gonnand, Business Consultant MOM chez Siemens, explique comment cette transition reflète la nécessité d’une intégration plus poussée des opérations industrielles et d’une vision globale pour l’industrie 4.0.

Pas le temps de lire ? Voici le résumé de la tribune !

L’évolution du MES vers le MOM représente bien plus qu’un simple changement terminologique. C’est une transformation profonde de l’approche de la gestion des opérations industrielles, répondant aux défis complexes de l’Industrie 4.0. Les solutions MOM modernes, telles que celles développées par Siemens, offrent une vision intégrée et holistique de la production, alliant flexibilité, performance et sécurité.

Cette approche permet non seulement d’optimiser les processus existants, mais aussi d’accompagner les industriels dans leur transformation digitale, qu’il s’agisse de moderniser des installations existantes ou de concevoir les usines du futur. En intégrant des technologies avancées comme l’IA, l’IoT, et l’analyse prédictive, tout en accordant une importance forte à la cybersécurité, les solutions MOM posent les fondations d’une industrie plus agile, plus efficace et mieux préparée aux défis de demain.

L’avenir de l’industrie repose sur cette capacité à collecter, analyser et exploiter intelligemment les données à tous les niveaux de l’entreprise. Les solutions MOM, en tant que pierre angulaire de cette transformation, joueront un rôle central dans la compétitivité et la résilience des entreprises industrielles dans les années à venir.

Le MOM : une approche intégrée de la gestion industrielle

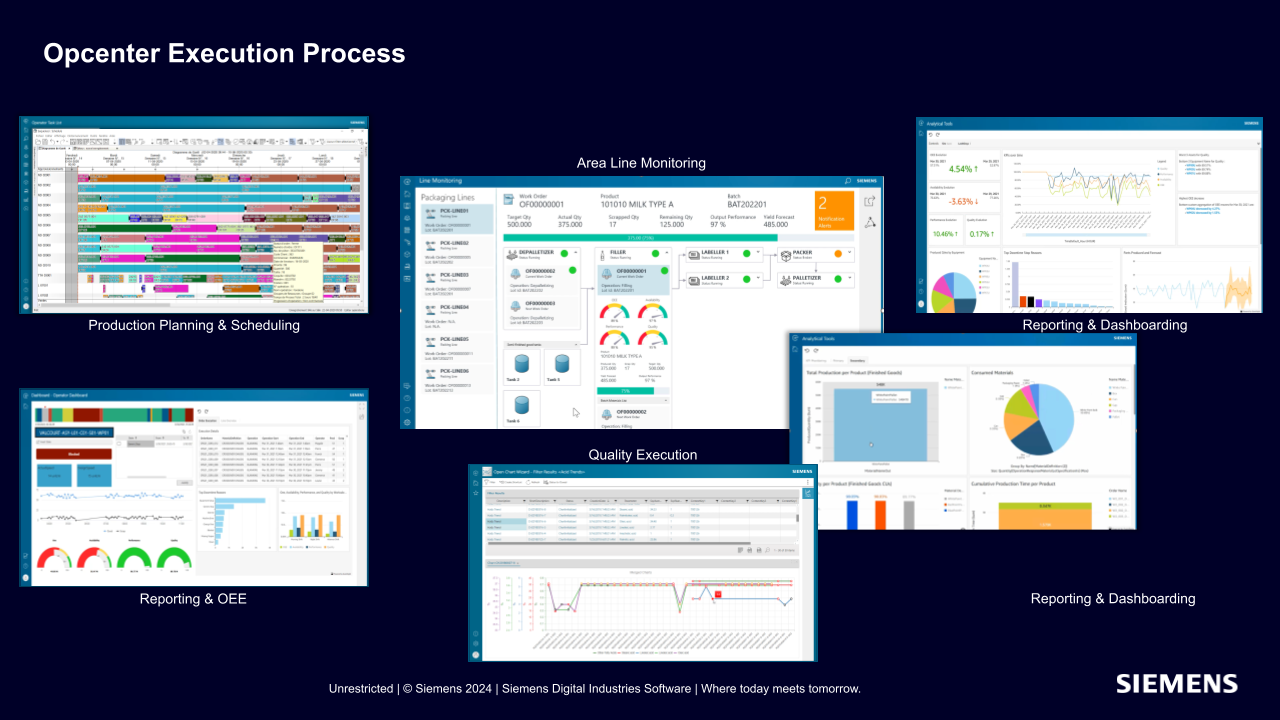

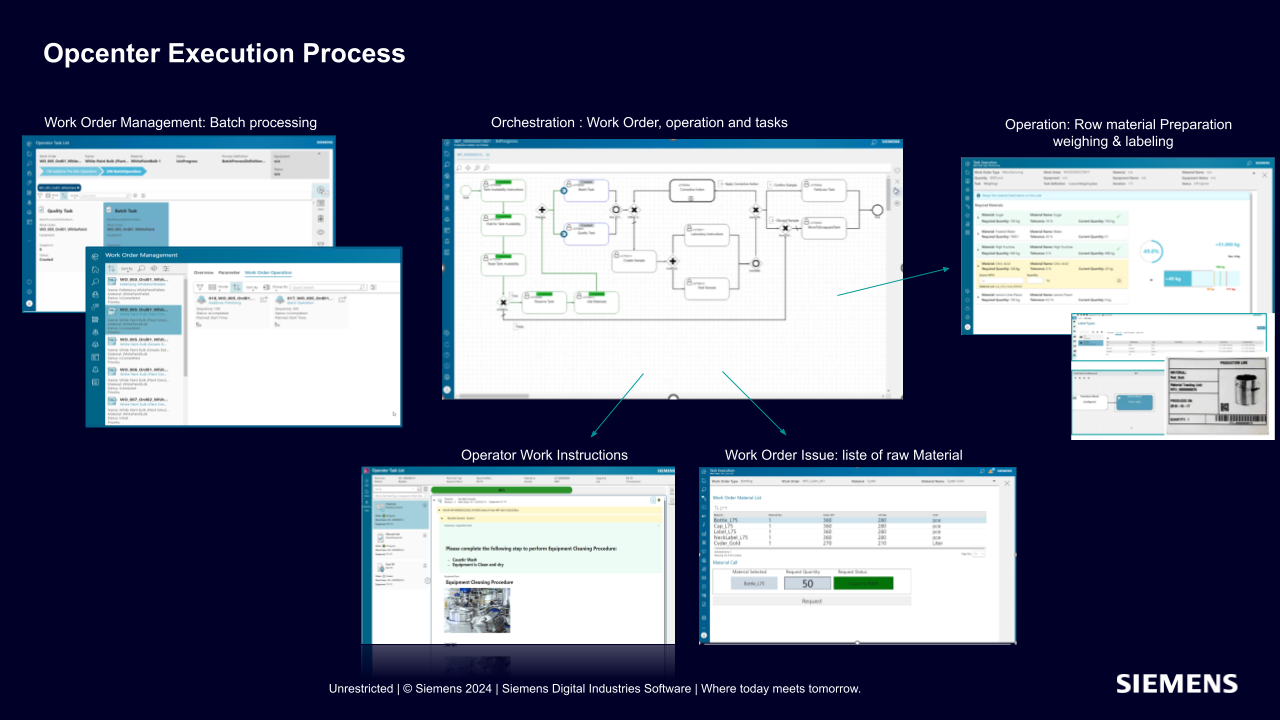

Le MOM englobe un ensemble de fonctionnalités qui vont bien au-delà du simple suivi de production traditionnellement associé au MES. Il intègre des domaines importants tels que l’ordonnancement, la gestion de la qualité, l’optimisation des flux industriels, et l’analyse des performances. Cette approche globale permet aux industriels de bénéficier d’une vision à 360 degrés de leurs opérations, favorisant ainsi une prise de décision plus éclairée et une meilleure réactivité face aux défis du marché.

Dans le contexte de l’industrie 4.0, le MOM joue un rôle central en servant de pont entre les systèmes IT (Information Technology) et OT (Operational Technology). Cette convergence est essentielle pour créer un environnement de production véritablement connecté et intelligent. Le MOM facilite l’intégration des données provenant des capteurs et des automates sur le terrain avec les systèmes de planification des ressources de l’entreprise (ERP) au niveau supérieur, créant ainsi un flux d’information continu et cohérent à travers toute l’organisation.

- Verticalisation et adaptation sectorielle : une réponse au besoin de “personnalisation”

L’une des forces majeures des solutions MOM modernes réside dans leur capacité à s’adapter aux spécificités de chaque secteur industriel. Cette verticalisation permet de répondre aux besoins uniques de différents domaines, qu’il s’agisse de l’industrie discrète, des processus continus, de l’électronique, ou des secteurs émergents comme l’électrification.

Pour l’industrie discrète, par exemple, les solutions MOM se concentrent sur l’optimisation des lignes d’assemblage, la gestion des lots et la traçabilité des composants. Dans le secteur des processus, l’accent est mis sur le contrôle continu de la qualité, la gestion des recettes et l’optimisation des rendements. Le secteur de l’électronique, quant à lui, bénéficie de fonctionnalités spécifiques pour la gestion des salles blanches, le contrôle de la contamination et la traçabilité des composants sensibles.

L’émergence de l’électrification, notamment dans le domaine des batteries, illustre parfaitement la nécessité d’une approche verticalisée. Ces « giga-factories » hautement automatisées requièrent des solutions MOM capables de gérer des processus de production complexes, des contrôles qualité rigoureux et une traçabilité totale, le tout dans un environnement où la rapidité de mise sur le marché est cruciale.

- Intégration et flexibilité : les clés du succès

Un autre atout majeur de ces solutions MOM est leur capacité à s’intégrer sans interruption avec d’autres systèmes critiques. Cette intégration concerne non seulement les systèmes SCADA (Supervisory Control and Data Acquisition) au niveau opérationnel, mais aussi les outils PLM (Product Lifecycle Management) pour la gestion des données d’ingénierie et de développement produit.

Cette approche intégrée offre plusieurs avantages :

- Une meilleure gestion des données : En centralisant les informations provenant de diverses sources, le MOM permet une prise de décision plus éclairée et une plus forte réactivité face aux changements de production.

- Une flexibilité augmentée : Les industriels peuvent adapter leur système en fonction de leurs besoins spécifiques, en activant ou en désactivant certaines fonctionnalités selon leur maturité digitale et leurs objectifs.

- Une évolutivité garantie : Que ce soit pour une usine existante cherchant à se moderniser progressivement ou pour une nouvelle installation de type « usine 4.0 », les solutions MOM offrent la flexibilité nécessaire pour s’adapter à différents contextes et rythmes de déploiement.

“Les critères d’Excellence Opérationnelle sont différents d’un secteur industriel à l’autre et demandent des stratégies d’intégration de solutions MOM verticalisées. Par exemple dans le domaine Aéronautique, les chaînes de fabrication flexibles aéronautique, exécutent souvent les activités de production dans une “Closed Loop Manufacturing” pour rester synchronisées aux évolutions du produit, des process de fabrication et des procédures qualité. Pour ces entreprises, l’interopérabilité entre les outils MOM et le PLM est une exigence. Autre exemple dans les secteurs fortement automatisés comme l’agroalimentaire, c’est l’intégration entre le SCADA et le MES qui est incontournable pour garantir la qualité en permettant une surveillance en temps réel, une gestion optimisée des processus et une traçabilité complète des données de production. Et dans le secteur mécanique qui cherche à maximiser l’efficacité et réduire les temps d’arrêt, le MES et l’Ordonnancement sont intimement liés pour coordonner et automatiser les processus en améliorant la gestion des ressources. Ainsi, le MOM doit être modulaire et flexible pour s’adapter aux besoins et critères de performance de chaque entreprise.”

Philippe Gonnand, Business Consultant MOM chez Siemens

Les défis des nouvelles usines 4.0

L’émergence des usines 4.0 apporte son lot de défis spécifiques que les solutions MOM doivent relever. Ces nouvelles installations, souvent le fruit d’investissements massifs dans des secteurs en pleine croissance comme l’énergie propre ou la pharmacie, nécessitent une approche différente de celle des usines traditionnelles. Les principaux défis incluent :

- La rapidité de déploiement

Dans un contexte où le time-to-market est crucial, ces nouvelles usines doivent être opérationnelles rapidement. Les solutions MOM doivent donc offrir des fonctionnalités « clé en main » tout en restant suffisamment flexibles pour s’adapter aux spécificités de chaque projet.

- La gestion de processus non stabilisés

Contrairement aux industries matures, ces nouvelles usines opèrent souvent avec des processus en constante évolution. Le MOM doit donc être capable de s’adapter rapidement aux changements de process, en collaboration étroite avec les outils d’ingénierie et de simulation.

- L’intégration de technologies avancées

Les usines 4.0 sont souvent à la pointe en termes d’automatisation et de digitalisation. Le MOM doit donc être capable d’intégrer et de tirer parti de technologies telles que l’IoT industriel, l’intelligence artificielle, ou encore la réalité augmentée.

“Quand un industriel travaille sur un projet d’installation d’un nouvel atelier ou d’une nouvelle usine, le “Time to Market” permettant de rentabiliser les investissements l’amène à préférer des solutions clés en main qui ont fait leur preuve, dans l’objectif d’être opérationnelles dans les meilleurs délais. Mais dans le cas de processus innovants qui ne seraient pas totalement aboutis et robustes, les objectifs et les enjeux ne peuvent être couverts uniquement par le MES. Il est préférable de réfléchir à la mise en place d’une chaîne numérique intégrée associant un MES à des solutions telles qu’un PLM, des outils de conception et simulation, de traitement des données de production et d’analyse de la performance, afin de permettre l’interopérabilité des équipes d’ingénierie et de production, d’harmoniser leurs activités, même lorsque le processus de production n’est pas encore totalement mature et que le produit continue d’évoluer.”

Philippe Gonnand, Business Consultant MOM chez Siemens

Le rôle de l’IA et de l’IoT dans le MOM

L’intelligence artificielle (IA) et l’Internet des Objets (IoT) sont souvent présentés comme des technologies révolutionnaires pour l’industrie. Cependant, leur intégration dans les solutions MOM nécessite une approche pragmatique et progressive.

- L’intelligence artificielle

L’IA, en particulier, requiert une base de données structurée et volumineuse pour être véritablement efficace. Dans le cas des nouvelles industries ou des processus en phase de stabilisation, cette masse critique de données n’est pas toujours disponible immédiatement. Le MOM joue alors un rôle central de collecteur et de structurateur de données, préparant le terrain pour de futures applications d’IA plus avancées.

Dans l’immédiat, des applications plus simples de l’IA, comme les chatbots d’assistance aux opérateurs, peuvent être déployées pour améliorer l’efficacité opérationnelle. Ces outils, bien que moins sophistiqués que les systèmes d’IA prédictive ou prescriptive, apportent une valeur immédiate en facilitant l’accès à l’information et en réduisant la charge des opérateurs.

- L’internet des objets

L’IoT, quant à lui, s’intègre plus naturellement dans l’écosystème MOM. Les capteurs intelligents et les dispositifs connectés enrichissent considérablement la collecte de données en temps réel, permettant un suivi plus fin des processus de production et une détection précoce des anomalies.

“Dans le cadre de la Production, l’IA ouvre des perspectives sur des cas d’usages Métiers comme la maintenance prédictive, l’optimisation des processus, la détection des anomalies et l’analyse de leurs causes sources, ou bien l’optimisation des consommations énergétiques. Mais si le volume de données n’est pas suffisant ou non structurées, l’IA aura des difficultés à apporter de la valeur. Par exemple, dans le cas de mise en place de nouveaux processus, notamment lorsque la Production est dans une phase d’industrialisation ou de stabilisation des process, le volume de données disponible n’aura pas une portée suffisante, même si le MES va servir de collecteur et de prise d’informations. Dès lors que des sources seront accessibles, une gouvernance sera indispensable pour collecter les data, les structurer et les contextualiser (notamment avec des outils de performance industrielle), afin de constituer une base exploitable par l’IA.”

Philippe Gonnand, Business Consultant MOM chez Siemens

Cybersécurité et protection des données : des enjeux forts en développement

Avec la digitalisation croissante des opérations industrielles, la cybersécurité et la protection des données deviennent des préoccupations majeures. Les solutions MOM modernes doivent intégrer des fonctionnalités de sécurité robustes pour protéger non seulement les données sensibles de l’entreprise, mais aussi l’intégrité des processus de production.

Les enjeux de sécurité concernent tous les secteurs industriels, bien que certains, comme l’aérospatiale ou la défense, soient soumis à des normes particulièrement strictes. Les solutions MOM doivent donc être conçues avec une architecture sécurisée dès le départ, intégrant des fonctionnalités telles que :

- Le chiffrement des données en transit et au repos

- La gestion fine des droits d’accès et l’authentification multi-facteurs

- La surveillance en temps réel des activités suspectes

- La capacité à s’intégrer avec les systèmes de sécurité existants de l’entreprise

De plus, dans un contexte où de nombreux groupes industriels opèrent sur plusieurs sites, la sécurisation des échanges de données entre ces différentes localisations devient un enjeu majeur. Les solutions MOM doivent donc offrir des fonctionnalités de gestion sécurisée des données inter-sites, tout en respectant les réglementations locales en matière de protection des données, comme le RGPD en Europe.

“Aujourd’hui, les enjeux industriels demandent que les outils MOM ne soient plus uniquement centrés sur le secteur de la production. Les entreprises veulent ouvrir le cadre du Digital Manufacturing pour prendre en compte les différents composants de la Supply Chain et collaborer avec les équipes d’ingénierie Produit ou Process. Dans cette perspective, des échanges avec les architectures IT Cloud seront à considérer. Et plus que jamais la cybersécurité et la protection des données sur l’ensemble des couches IT/OT seront à prendre en compte.”

Philippe Gonnand, Business Consultant MOM chez Siemens

L’avenir du MOM : vers une plateforme unifiée pour l’industrie intelligente

À mesure que l’industrie évolue vers des modèles de production plus agiles et connectés, le rôle du MOM continue de s’étendre. On peut anticiper plusieurs tendances pour l’avenir :

- Une intégration encore plus poussée avec les technologies émergentes comme la 5G industrielle, l’edge computing, ou encore les jumeaux numériques.

- Le développement de fonctionnalités d’IA plus avancées, capables non seulement d’analyser les données historiques mais aussi de prédire et de prescrire des actions en temps réel.

- Une augmentation de la flexibilité permettant de s’adapter rapidement aux changements de production, notamment dans le contexte de la personnalisation de masse.

- Une emphase croissante sur la durabilité, avec des fonctionnalités permettant de mesurer et d’optimiser l’empreinte environnementale des processus de production.

- Une collaboration plus étroite entre les différents acteurs de la chaîne de valeur, facilitée par des plateformes MOM ouvertes et interopérables.

L’évolution du MES vers le MOM reflète la nécessité pour les industriels d’adopter une approche plus globale et intégrée de la gestion de leurs opérations. Cette transformation est essentielle pour relever les défis de l’Industrie 4.0 et de la digitalisation.

Les solutions MOM modernes, telles que celles développées par Siemens, offrent une plateforme complète qui intègre le suivi de production, l’ordonnancement, la qualité, la gestion des flux et l’analyse des performances. Cette approche permet aux industriels de bénéficier d’une vision d’ensemble de leurs opérations, d’optimiser leurs processus et de prendre des décisions éclairées basées sur des données en temps réel.

L’intégration des technologies avancées comme l’IA et l’IoT, combinée à une attention particulière à la cybersécurité et à la protection des données, positionne le MOM comme un élément central de la stratégie de transformation digitale des entreprises industrielles.

L’adoption d’une solution MOM complète et adaptée aux spécificités de chaque secteur et de chaque entreprise est devenue un facteur clé de compétitivité dans l’environnement industriel moderne. Elle permet non seulement d’optimiser les opérations actuelles, mais aussi de préparer l’entreprise aux défis futurs de l’industrie 4.0 et au-delà.

Cette tribune a été proposé par Siemens

Cet article vous a plu ? Partagez-le sur Linkedin :