SOMMAIRE

- Un marché français du MES marqué par un intérêt croissant et la recherche de compétitivité des industriels

- Le MES : un pilier de la transformation digitale et de l’industrie 4.0 en France

La digitalisation des industries est un phénomène mondial qui prend une ampleur particulière en France. Au cœur de cette transformation se trouve le Système d’Exécution de Fabrication (MES – Manufacturing Execution System), un outil essentiel pour optimiser la performance des usines modernes.

Dans cette tribune, Frédéric Leveugle, Consultant en performance industrielle, retrace le rôle du MES dans la digitalisation des industries françaises, en soulignant les aspects techniques qui le rendent indispensable, tout en fournissant un état des lieux détaillé du marché et des perceptions industrielles à son égard.

Pas le temps de lire ? Voici le résumé de la tribune !

Le MES s’impose comme un outil indispensable pour les entreprises françaises désireuses de rester compétitives dans un environnement industriel de plus en plus digitalisé. Si son adoption peut sembler complexe, les bénéfices qu’il apporte en termes de performance, de traçabilité et de qualité justifient largement l’investissement. Dans un contexte où l’industrie 4.0 devient la norme, le MES apparaît non seulement comme une réponse aux défis actuels, mais aussi comme un levier stratégique pour préparer l’avenir.

Dans cette tribune, Frédéric Leveugle explique dans quelle mesure l’évolution du marché du MES en France s’inscrit dans une dynamique positive, avec une adoption croissante par les PME et ETI, soutenue par un écosystème d’éditeurs et d’intégrateurs locaux. Alors que les technologies continuent de progresser, le MES est appelé à jouer un rôle de plus en plus central dans la transformation digitale des industries, contribuant ainsi à renforcer la compétitivité de l’industrie française sur la scène mondiale.

Un marché français du MES marqué par un intérêt croissant et la recherche de compétitivité des industriels

Historiquement, le MES était principalement utilisé par les grandes entreprises ayant des besoins spécifiques en traçabilité, notamment dans les secteurs pharmaceutique et agroalimentaire. Aujourd’hui, il est de plus en plus adopté par les PME et les ETI, qui cherchent à passer à “l’étape suivante” de leur transformation digitale. Malgré cette évolution, le MES reste perçu par certains industriels comme un outil complexe, difficile à mettre en œuvre.

Cette perception est en partie due à la concurrence des solutions plus légères et plug-and-play offertes par certaines start-ups, qui répondent à des besoins spécifiques sans offrir toute la profondeur fonctionnelle d’un MES. Pourtant, un MES bien paramétré et adapté aux besoins spécifiques de l’entreprise peut offrir une robustesse et une durabilité bien supérieures à ces solutions alternatives. Il est donc important de bien comprendre les avantages et les limitations du MES pour en maximiser les bénéfices.

- L’avènement de la digitalisation des industries françaises

L’adoption du MES en France est fortement liée à plusieurs enjeux stratégiques. Tout d’abord, la compétitivité. Les industries françaises doivent faire face à une concurrence mondiale de plus en plus forte, et le MES permet de maintenir une production efficiente tout en réduisant les coûts et en améliorant la qualité des produits. La traçabilité, notamment dans des secteurs tels que l’agroalimentaire ou pharmaceutique, est un autre enjeu majeur. En effet, des réglementations internationales, comme celles de la FDA aux États-Unis, exigent des niveaux de traçabilité que seul un système comme le MES peut garantir de manière fiable.

Au-delà de ces aspects techniques, le MES joue également un rôle important dans l’image de l’entreprise. Dans un contexte où attirer et retenir des talents qualifiés devient un défi, le fait de disposer d’un outil digitalisé comme le MES peut être un atout majeur. Il est le reflet d’une entreprise moderne, dynamique, qui sont des éléments attractifs pour les jeunes ingénieurs et techniciens.

- Des PME encore frileuses à franchir le cap

Parmi les entreprises sujettes à l’adoption du MES, les PME françaises font face à des défis spécifiques lorsqu’il s’agit d’intégrer cette technologie. Le coût initial et la complexité perçue sont souvent des obstacles majeurs. Cependant, les avantages potentiels, en termes de compétitivité, de qualité et de conformité, peuvent largement compenser ces coûts. Un projet MES bien mené peut transformer la manière dont une entreprise gère sa production, en lui permettant de mieux répondre aux exigences de ses clients et aux réglementations internationales.

Les PME doivent également considérer le MES comme un investissement dans l’avenir. À mesure que la digitalisation de l’industrie progresse, la capacité à collecter et analyser des données de manière efficace deviendra de plus en plus nécessaire. En adoptant un MES, même de manière progressive, les PME peuvent se préparer aux défis futurs, tout en améliorant leur performance actuelle.

- Une structuration du marché français mené par des acteurs MES nationaux de petites tailles

Le marché français du MES est dominé par des éditeurs et intégrateurs locaux, bien que certaines solutions internationales soient également présentes. Cette dominance locale s’explique en partie par la complexité de l’intégration du MES, qui nécessite une bonne connaissance des spécificités industrielles françaises. Les PME et les ETI préfèrent souvent travailler avec des partenaires locaux, capables de fournir un support réactif et adapté.

L’essor des éditeurs français est également le reflet de la vitalité du secteur technologique en France. Des solutions telles que celles proposées par les membres du Club MES montrent que le marché est en pleine croissance, avec une demande de plus en plus forte pour des outils capables de répondre aux défis de l’industrie du futur.

“Certains industriels méconnaissent le MES, l’enjeu est donc de leur expliquer ce qu’il couvre, ce qu’il ne couvre pas, et toute l’étendue fonctionnelle du MES : l’ordonnancement, le TRS, la GMAO, le suivi d’OF, la traçabilité, etc.. Il arrive que des entreprises souhaitent améliorer leurs processus d’achat par exemple, ce qui est une thématique plutôt côté ERP. Il est donc important de les aider à définir leurs problématiques et de mettre en face des outils adaptés, MES ou pas d’ailleurs, pour ne pas partir dans la mauvaise direction.”

Frédéric Leveugle, Consultant en performance industrielle

“Il y a des enjeux de compétitivité et d’image bien évidemment. L’image dans le sens marque employeur, pour attirer des nouveaux talents dans le secteur de la mécanique par exemple, avec des tablettes connectées, des indicateurs temps réel et casser l’image du technicien travaillant avec un calepin et un crayon à papier ayant tout le temps les mains dans le cambouis. Et aussi en termes de nouveaux marchés. Une PME de l’agroalimentaire, par exemple, qui est capable de démontrer à ses clients et à ses auditeurs externes qu’elle suit sa production à travers un outil de type MES, ça rassure, et donc ça ouvre la porte à de nouvelles opportunités.”

Frédéric Leveugle, Consultant en performance industrielle

Le MES : un pilier de la transformation digitale et de l’industrie 4.0 en France

En France, l’adoption croissante du MES est alimentée par la nécessité de moderniser les outils de production pour rester compétitif sur un marché globalisé. La digitalisation ne se limite pas à l’intégration de nouvelles technologies, mais implique également une transformation profonde des modes opératoires, et le MES est l’un des vecteurs principaux de cette évolution.

La transformation digitale des industries en France est donc un processus en cours, marqué par une adoption progressive des nouvelles technologies, notamment l’Internet des Objets (IoT), l’intelligence artificielle (IA) et la robotique. Le MES s’intègre parfaitement dans cette transformation en assurant la continuité numérique entre la conception des produits et leur fabrication. Il permet ainsi de structurer et d’exploiter les données collectées par les machines et capteurs pour améliorer la qualité, la traçabilité et la performance des processus industriels.

Par ailleurs, le MES offre une flexibilité qui le distingue des autres systèmes. En effet, il peut gérer des fonctions aussi variées que l’ordonnancement, la gestion de la qualité, la maintenance prédictive ou encore la gestion des performances. Cette polyvalence le rend indispensable pour toute entreprise cherchant à optimiser son flux de production tout en intégrant les outils digitaux les plus avancés.

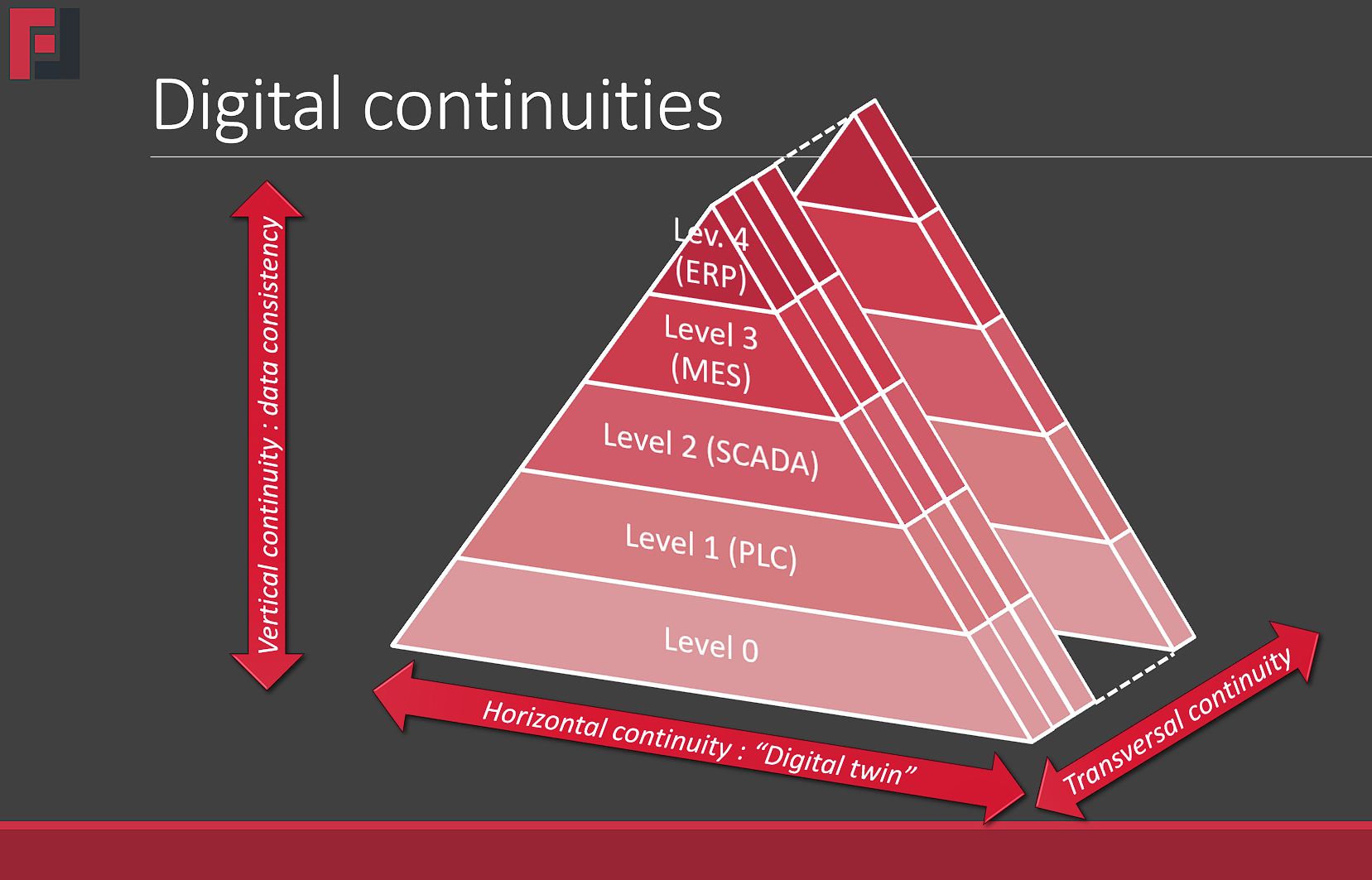

- Des solutions MES rapidement implémentables et capables de s’intégrer dans tout écosystème industriel

Un des principaux atouts du MES est sa capacité à s’intégrer avec d’autres systèmes, en particulier les ERP et les systèmes de supervision industrielle (SCADA). Cette intégration permet de créer un flux continu de données, depuis la planification de la production jusqu’à l’exécution sur le terrain. En connectant le MES aux ERP, les entreprises peuvent assurer une gestion cohérente des données techniques, telles que les nomenclatures et les gammes de fabrication.

La connexion avec les systèmes IoT et SCADA est tout aussi importante. Ces systèmes capturent des données en temps réel sur les performances des machines et les conditions de production, que le MES peut ensuite analyser pour améliorer la productivité et la qualité. Cette continuité digitale est essentielle pour exploiter pleinement le potentiel des technologies émergentes, comme l’intelligence artificielle, qui nécessite des quantités massives de données structurées pour fonctionner efficacement.

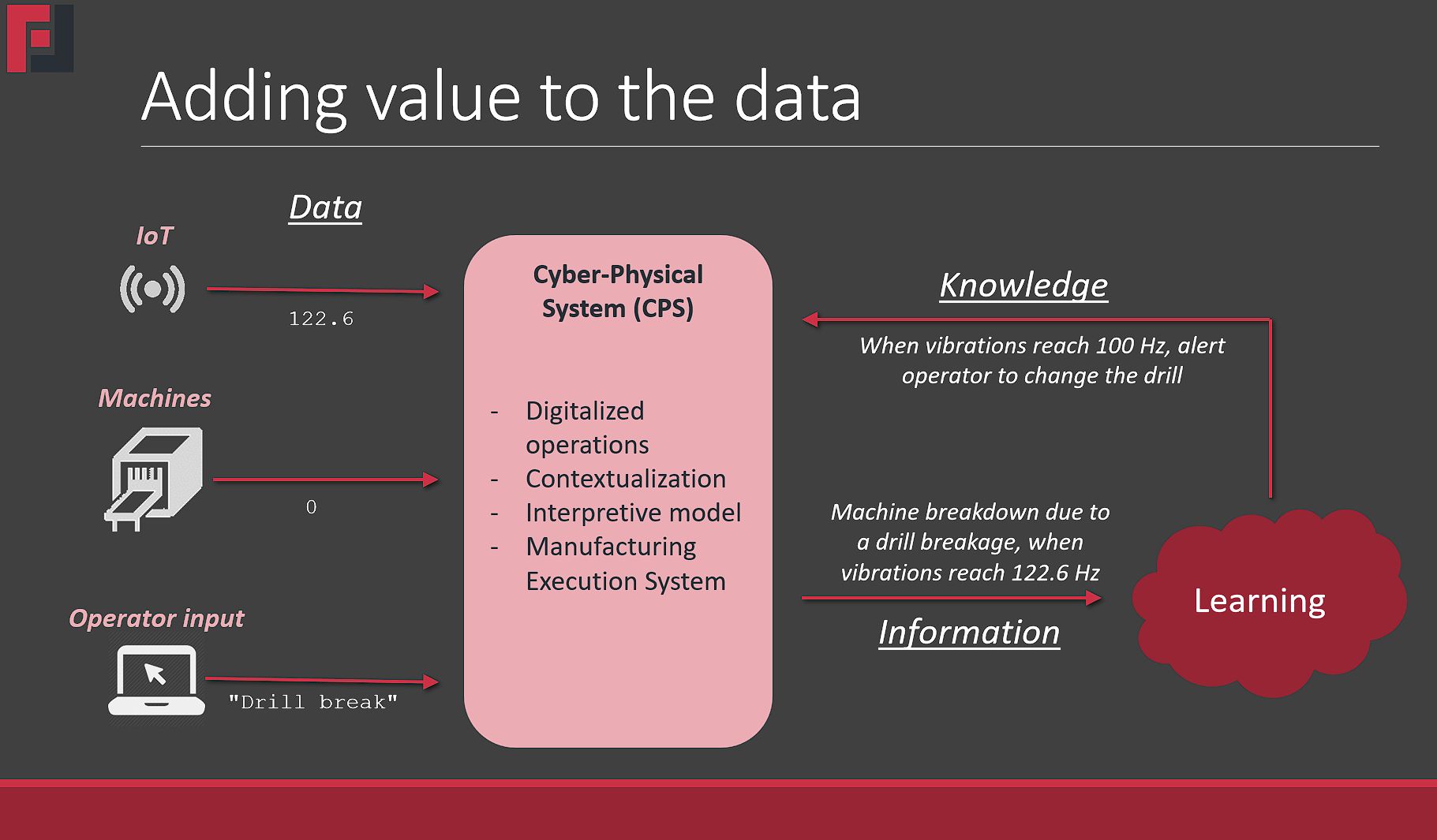

- Des opportunités de développement du MES drivées par l’IA

L’intelligence artificielle (IA) est de plus en plus intégrée aux systèmes de production pour améliorer la maintenance prédictive, la qualité des produits et l’efficacité globale des processus. Le MES joue un rôle fondamental dans cette intégration, en fournissant les données contextuelles nécessaires pour entraîner les algorithmes d’IA. Sans MES, il serait difficile de structurer et d’organiser ces données de manière à ce qu’elles soient exploitables par l’IA.

La préparation à l’intégration de l’IA est un processus qui nécessite une réflexion stratégique à long terme. Les entreprises doivent commencer par s’assurer que leurs données sont propres et bien organisées, ce qui est précisément l’un des rôles du MES. Par ailleurs, l’acquisition des compétences nécessaires pour déployer l’IA reste un défi pour de nombreuses PME. Cependant, en s’appuyant sur un MES robuste, elles peuvent commencer à collecter et structurer les données en vue d’une utilisation future, même si elles n’ont pas encore les capacités internes pour déployer des solutions d’IA avancées.

“Un MES permet de se connecter à la fois avec la couche haute et la couche basse en termes d’applicatifs. De fait, il va assurer ce qu’on appelle la continuité digitale de tout le flux de données depuis la manière dont un produit est défini avec sa nomenclature, etc., jusqu’à la manière de le fabriquer, ce que vont faire les machines. Et inversement, suivre ce qu’ont fait les machines, donc les quantités produites, la qualité obtenue, etc., et remonter ces informations à l’ERP pour les stocker. Sans le MES, il est très difficile d’avoir cette continuité digitale.”

Frédéric Leveugle, Consultant en performance industrielle

“Le but d’utiliser de l’IA c’est que les résultats soient statistiquement représentatifs, et pour ça il faut une certaine quantité de données, mais surtout que les données soient propres. C’est pour ça qu’il est important d’anticiper les connexions auprès des équipements et du MES pour collecter un maximum de données à partir desquelles il sera possible de faire des requêtes, des algorithmes qui ne seront peut-être définis que plus tard. D’où l’importance d’avoir quelque chose de propre dès le début, assez vite, et d’être assez large dans son analyse pour ne pas manquer de données dans cinq ans, alors qu’on en aura besoin pour faire une requête en particulier.”

Frédéric Leveugle, Consultant en performance industrielle

Le MES s’impose de plus en plus comme un élément incontournable de la digitalisation des industries en France. Alors que les entreprises cherchent à moderniser leurs opérations pour rester compétitives, le MES offre une solution flexible et robuste pour gérer les processus de fabrication de manière efficace. Sa capacité à s’intégrer avec d’autres systèmes, à structurer les données et à soutenir des initiatives comme l’intelligence artificielle, en fait un outil essentiel pour l’industrie du futur.

Pour les industriels français, le MES n’est pas seulement un projet informatique, mais une véritable transformation de leur manière de produire. En intégrant le MES dans leur stratégie digitale, ils peuvent non seulement améliorer leur performance, mais aussi se préparer aux défis de demain, tout en restant compétitifs sur la scène mondiale. Le MES est donc bien plus qu’un simple outil, c’est le cœur battant de l’industrie moderne, capable de propulser les entreprises françaises vers de nouveaux sommets dans l’ère numérique.

Cette tribune a été proposé par FL Consultants

Cet article vous a plu ? Partagez-le sur Linkedin :