SOMMAIRE

- L’intégration MES-ERP : une synergie naturelle pour une réponse globale aux besoins industriels

- Des systèmes MES en développement tant sur le plan fonctionnel que technique

- De fortes tendances sectorielles impactant les MES : focus sur les industries pharmaceutique, automobile et agroalimentaire

Le Manufacturing Execution System (MES) est devenu un outil incontournable pour les industries cherchant à optimiser leurs processus de production. Eric Nicole, Sales Manager chez Infor, partage sa perception sur l’évolution du MES, son intégration croissante avec les solutions ERP, ainsi que les tendances spécifiques observées dans les secteurs pharmaceutique, automobile et agroalimentaire.

Pas le temps de lire ? Voici le résumé de la tribune !

L’intégration croissante du MES avec l’ERP marque une étape importante dans l’évolution des systèmes de gestion industrielle. Cette convergence, couplée à une configurabilité, offre aux entreprises manufacturières une flexibilité et une agilité sans précédent.

Dans cette tribune, Eric Nicole, Sales Manager chez Infor, présente les tendances sectorielles observées dans les industries pharmaceutique, automobile et agroalimentaire et souligne l’importance d’une approche adaptée aux spécificités de chaque domaine. Cependant, des thèmes communs émergent, tels que la nécessité d’une traçabilité élevée, d’une intégration plus poussée avec les autres systèmes d’information, et d’une capacité à s’adapter rapidement aux changements réglementaires et aux évolutions du marché.

Dans ce contexte d’évolution rapide, le choix d’un MES flexible, configurable et capable de s’intégrer harmonieusement dans l’écosystème IT existant devient un facteur clé de succès pour les entreprises manufacturières, quel que soit leur secteur d’activité.

L’intégration MES-ERP : une synergie naturelle pour une réponse globale aux besoins industriels

L’intégration du MES avec l’ERP représente une évolution logique dans le paysage des solutions logicielles industrielles. Cette convergence répond à un besoin croissant des entreprises de disposer d’une vision unifiée de leurs opérations, depuis la planification jusqu’à l’exécution en temps réel sur le terrain.

Dans ce contexte, les éditeurs d’ERP ont naturellement cherché à compléter leur offre avec un MES, comme c’est le cas d’Infor, troisième acteur mondial de l’ERP. Cette stratégie vise à répondre à la demande des clients souhaitant disposer d’une suite logicielle intégrée couvrant l’ensemble de leurs besoins.

L’intégration MES-ERP présente plusieurs avantages majeurs :

- Communication bidirectionnelle fluide entre les systèmes MES et ERP : Les ordres de fabrication générés par l’ERP sont automatiquement transmis au MES pour exécution, tandis que les données de production collectées par le MES remontent en temps réel vers l’ERP pour une meilleure visibilité sur les opérations.

- Interfaces standardisées : Cette intégration MES-ERP facilite également la mise en place d’interfaces standardisées entre les deux systèmes, réduisant ainsi les coûts et les délais de déploiement. Les clients bénéficient d’une solution préconfigurée, évitant les développements spécifiques coûteux et difficiles à maintenir dans le temps.

- Fiabilité des données : L’approche intégrée MES-ERP favorise une meilleure cohérence des données entre les différents niveaux de l’entreprise. Les référentiels communs (articles, nomenclatures, gammes, etc.) sont partagés et synchronisés, limitant les risques d’erreurs et de divergences.

“Il se trouve que sur le marché, l’ERP et le MES sont deux logiciels extrêmement liés avec plusieurs informations qui communiquent dans les deux sens. Il y a de plus en plus de clients qui disent vouloir acheter un ERP et un MES en même temps. Donc chez Infor, ça avait un sens pour l’éditeur d’ERP d’acheter un MES. C’est intéressant d’avoir une intégration MES déjà faite avec un ERP pour répondre aux besoins de clients. Par ailleurs, la plupart des MES du marché qui appartiennent à un éditeur d’ERP continuent d’être vendus de manière autonome et fournissent des APIs pour s’intégrer avec les autres ERPs.”

Eric Nicole, Sales Manager chez Infor

Des systèmes MES en développement tant sur le plan fonctionnel que technique

Au-delà de l’intégration avec l’ERP, le MES connaît une évolution constante pour s’adapter aux nouveaux besoins des industriels et aux avancées technologiques.

- Elargissement du périmètre fonctionnel avec une application composable

L’un des axes majeurs de développement concerne l’élargissement du périmètre fonctionnel. Les solutions MES modernes ne se limitent plus à la seule exécution de la production, mais couvrent désormais un spectre plus large incluant la gestion de la qualité, la maintenance, la traçabilité ou encore la gestion des stocks en atelier.

Cette approche répond à une demande des utilisateurs de disposer d’un outil unique pour piloter l’ensemble de leurs opérations de production. Cela réduit les coûts de gestion d’applications « legacy » et permet de limiter les interfaces entre différents systèmes, tout en offrant une expérience utilisateur homogène.

- Développement de la digitalisation industrielle

Pour jouer pleinement leur rôle de catalyseur de la transformation digitale de l’industrie, les solutions MES doivent continuellement s’adapter aux évolutions technologiques. L’adoption de technologies web, la mobilité, l’intégration de l’IoT, le passage au cloud ou encore l’intégration d’Intelligence Artificielle (GenAI, AI, Machine Learning, etc.) sont autant de défis que les éditeurs ont dû relever pour maintenir leurs solutions à jour.

Cette évolution permanente représente un investissement conséquent pour les éditeurs, expliquant en partie la consolidation du marché autour d’acteurs de taille critique capables de soutenir cet effort d’innovation.

- Configurabilité et personnalisation

Pour adresser la diversité des processus industriels, les éditeurs ont souvent eu deux approches, soit se spécialiser sur une niche et développer une solution très spécifique, ou bien, personnaliser la solution pour chaque client. Mais ces deux approches sont limitatives. Beaucoup d’industriels ont des opérations mixtes qui demandent une large palette de fonctionnalités, et leurs besoins évoluent. En même temps, les développements spécifiques sont coûteux à maintenir et difficiles à faire évoluer. Pour résoudre ce challenge, une nouvelle réponse a émergé : rendre la solution de MES plus paramétrable, donc plus flexible et adaptable.

Les solutions MES modernes offrent ainsi de puissantes capacités de paramétrage, permettant d’adapter finement le système aux besoins de chaque client sans recourir à du code personnalisé. Cette approche « low-code » ou « no-code » permet d’accélérer la phase d’implémentation et rend possible la maintenance évolutive du système par les équipes internes de l’organisation.

De fortes tendances sectorielles impactant les MES : focus sur les industries pharmaceutique, automobile et agroalimentaire

Dans un marché industriel en pleine mutation vers la digitalisation, les systèmes de MES font face à des enjeux de plus en plus présents dans certains secteurs d’activité : exigences réglementaires dans le secteur pharmaceutique, flexibilité – qualité – efficience pour l’industrie automobile, qualité et traçabilité dans l’agroalimentaire, etc. Ci-dessous, le détail des enjeux les plus importants pour les secteurs pharmaceutique, automobile et agroalimentaire.

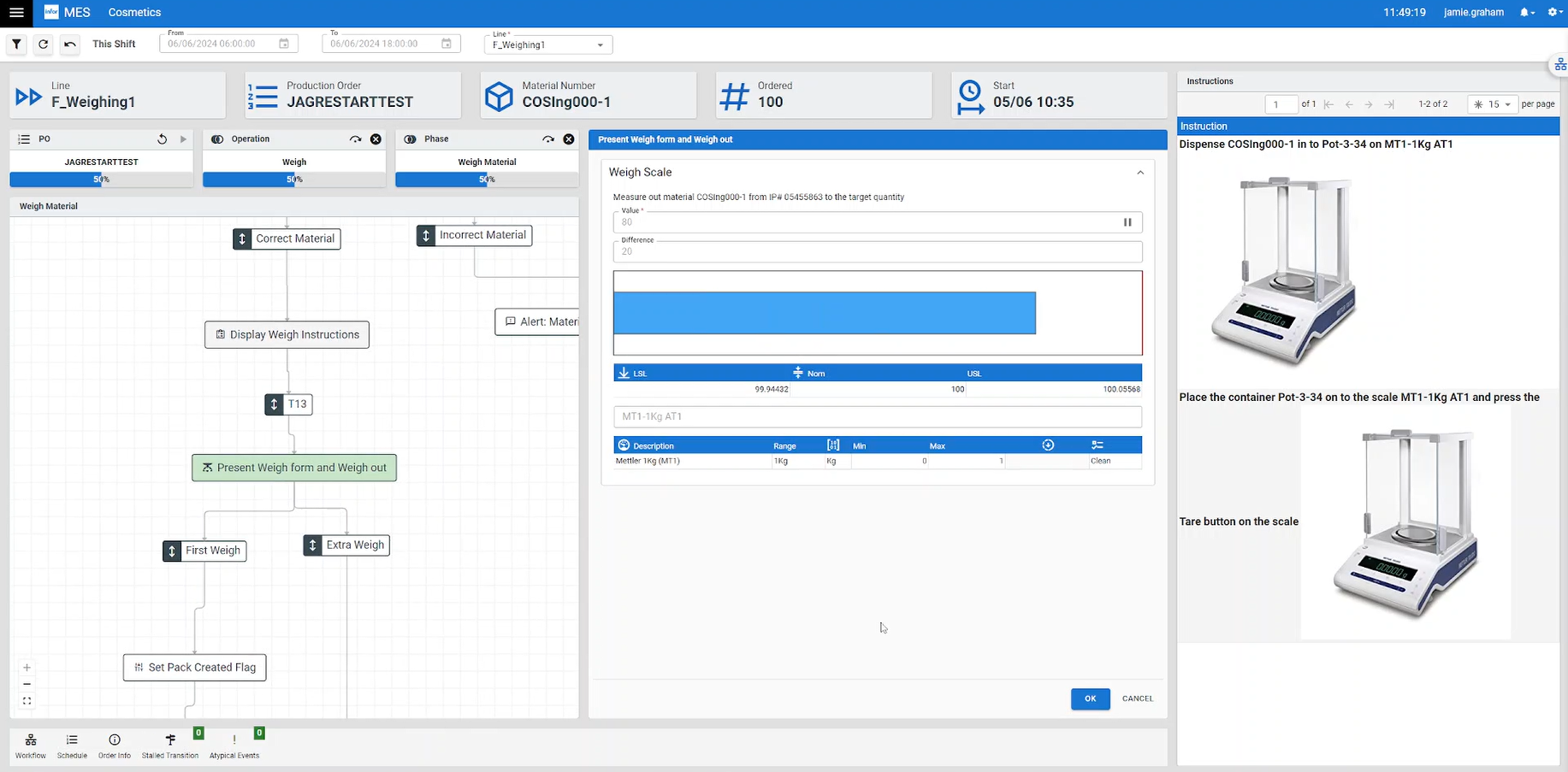

- L’industrie pharmaceutique : vers une dématérialisation des dossiers de lot

Le secteur pharmaceutique se caractérise par des contraintes réglementaires particulièrement strictes, impactant fortement les systèmes d’information de production. La traçabilité exhaustive des processus de fabrication est une exigence fondamentale, traditionnellement assurée par des dossiers de lot papier volumineux.

L’une des tendances majeures observées dans ce secteur est la dématérialisation progressive de ces dossiers de lot. Les solutions MES modernes proposent désormais des fonctionnalités avancées de gestion électronique des enregistrements de production (Electronic Batch Record ou EBR).

Cette approche présente plusieurs avantages :

- Génération automatisée d’une partie des données du dossier de lot à partir des informations collectées en temps réel par le MES

- Revue simplifiée des dossiers grâce à des mécanismes de mise en évidence des exceptions et déviations

- Réduction des risques d’erreurs liés à la saisie manuelle

- Gain de temps significatif dans le processus de libération des lots

La mise en place d’un EBR nécessite cependant une validation rigoureuse du système informatisé, conformément aux bonnes pratiques de fabrication (BPF) en vigueur dans l’industrie pharmaceutique. Les éditeurs de MES doivent donc proposer des fonctionnalités spécifiques pour faciliter cette validation (pistes d’audit, gestion des signatures électroniques, etc.).

Une autre tendance observée dans le secteur pharmaceutique concerne l’extension du périmètre du MES vers la gestion des laboratoires de contrôle qualité. L’intégration des systèmes LIMS (Laboratory Information Management System) avec le MES permet d’assurer une continuité dans la traçabilité, depuis la production jusqu’aux analyses de libération des lots.

“En pharma, il y a des contraintes réglementaires très fortes. Ces contraintes sont reflétées au niveau logiciel. C’est-à-dire que toute fonction mise en place doit être validée, tout doit être documenté. Donc le faire de manière électronique avec un MES, avec des données générées automatiquement, facilite et accélère le passage en revue de ces données.”

Eric Nicole, Sales Manager chez Infor

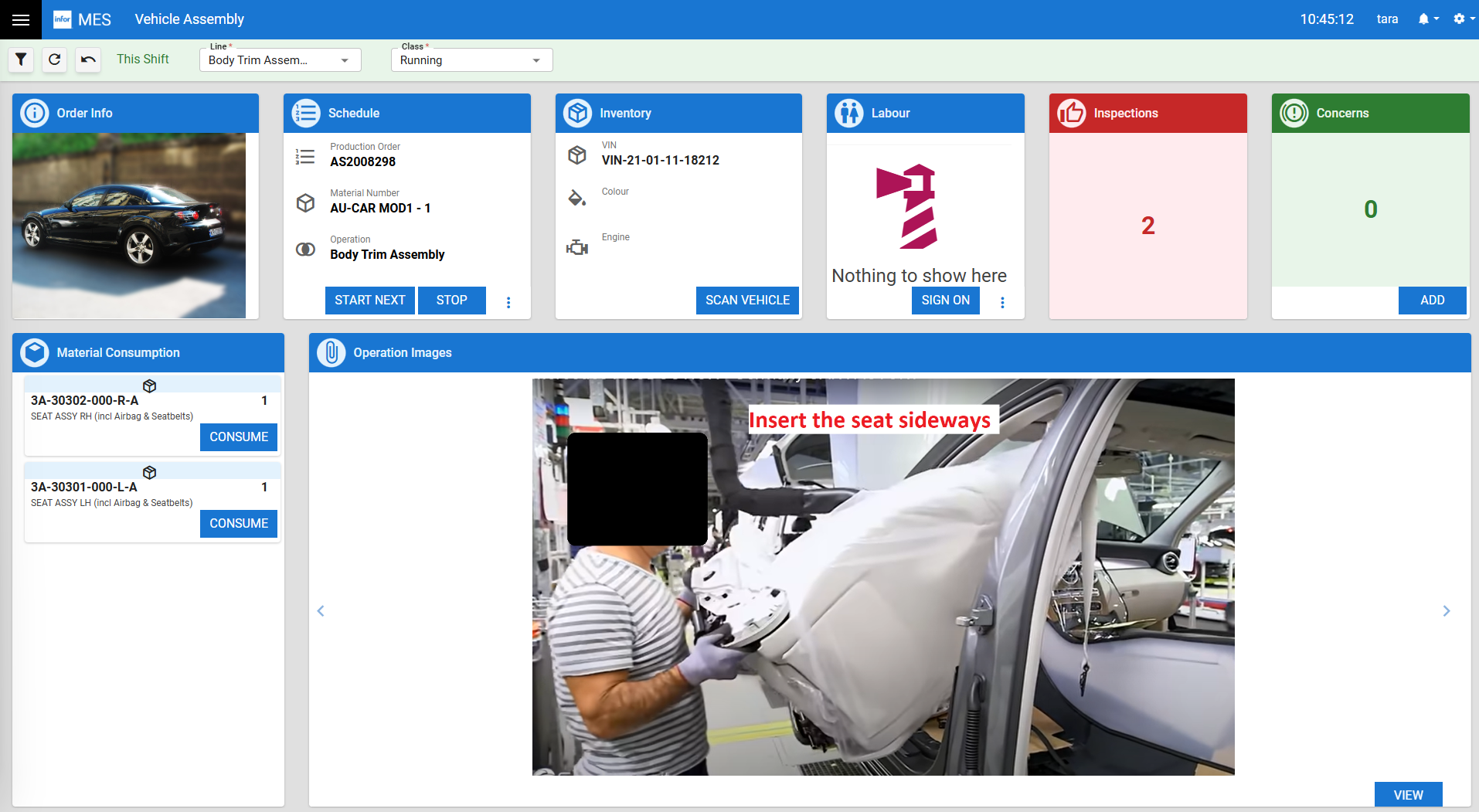

- L’industrie automobile : optimiser les flux logistiques et l’assemblage

Le secteur automobile se caractérise par des processus d’assemblage complexes, impliquant de nombreux composants et variantes. Les constructeurs et équipementiers de rang 1 sont confrontés à des défis majeurs en termes de planification fine de la production et de gestion des approvisionnements en juste-à-temps.

Dans ce contexte, les solutions MES évoluent pour offrir des fonctionnalités avancées de séquencement et d’ordonnancement de la production. L’objectif est d’optimiser les flux sur les lignes d’assemblage en tenant compte des contraintes de disponibilité des composants et des spécificités de chaque véhicule.

La traçabilité unitaire des véhicules et composants critiques est un autre axe de développement important. Les solutions MES proposent désormais des fonctionnalités avancées de généalogie, permettant de reconstituer l’historique complet d’un véhicule depuis ses composants élémentaires.

Enfin, l’intégration du MES avec les systèmes de gestion d’entrepôt (WMS) et de transport (TMS) est une tendance forte dans le secteur automobile. Cette approche permet d’optimiser l’ensemble de la chaîne logistique, depuis l’approvisionnement des lignes jusqu’à l’expédition des véhicules finis.

“On rencontre de fortes problématiques d’approvisionnement et de planification des opérations d’assemblage dans le secteur automobile. Car lorsqu’une pièce est manquante sur le montage d’un véhicule, il n’est pas possible d’arrêter entièrement toute la ligne de montage. Donc il est important de bien planifier les achats, les réceptions, les assemblages et tous les contrôles qualité, c’est pourquoi un outil type MES est très important.”

Eric Nicole, Sales Manager chez Infor

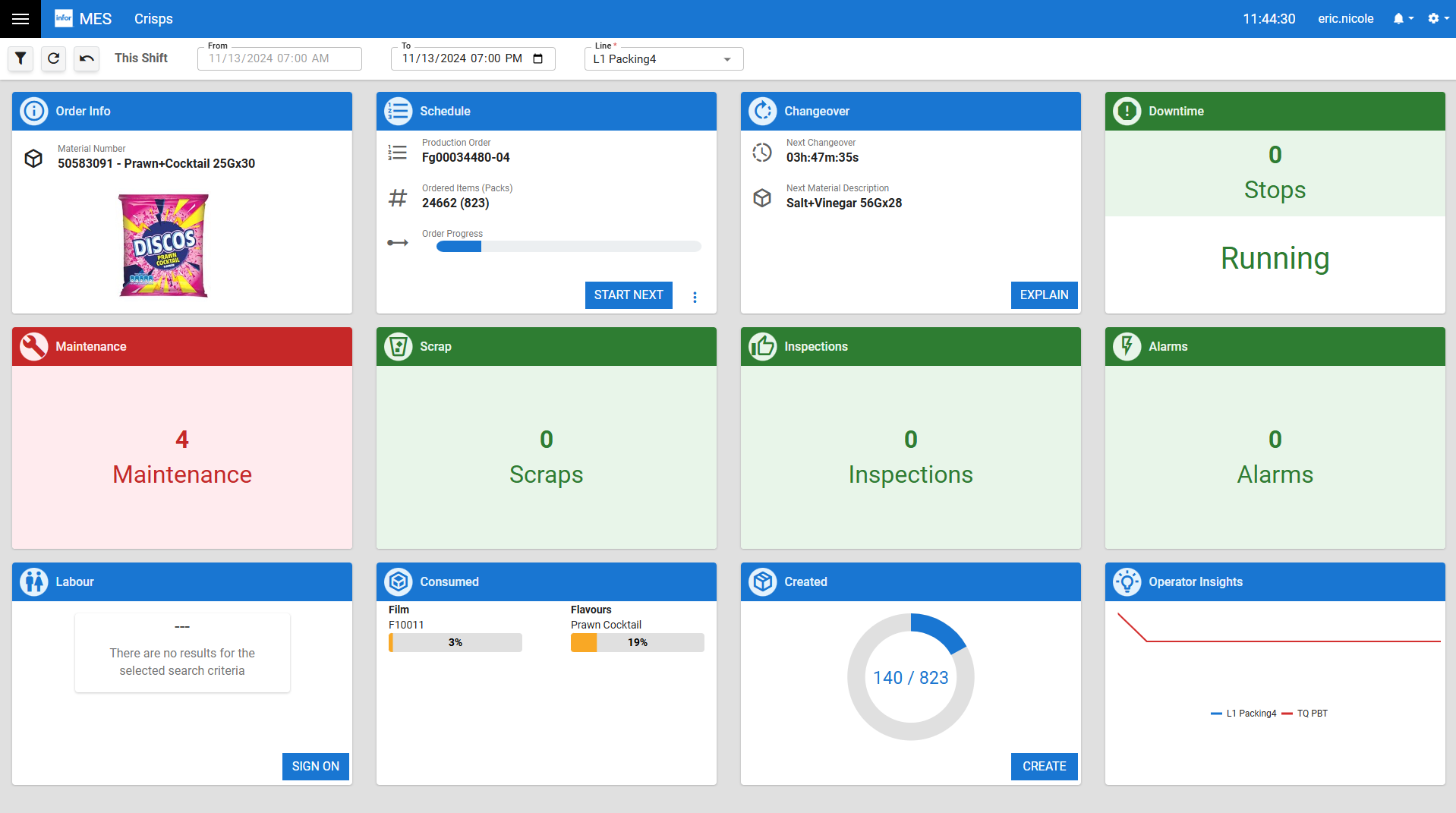

- L’industrie agroalimentaire : traçabilité et gestion de la qualité

Le secteur agroalimentaire est soumis à des exigences croissantes en matière de traçabilité et de sécurité alimentaire. Les solutions MES évoluent pour répondre à ces enjeux spécifiques.

L’une des tendances majeures concerne la mise en place d’une traçabilité ascendante et descendante en temps réel. Les MES modernes permettent de suivre précisément l’utilisation des matières premières et ingrédients tout au long du processus de fabrication, jusqu’au produit fini. En cas de problème qualité, il devient possible d’identifier rapidement les lots potentiellement impactés et de déclencher des procédures de rappel ciblées.

La gestion de la qualité est également un axe de développement important. Les solutions MES intègrent désormais des fonctionnalités avancées pour le suivi des contrôles qualité en cours de production, la gestion des non-conformités ou encore le pilotage des plans de contrôle.

L’interfaçage avec les équipements de laboratoire est également une tendance observée. Les résultats d’analyses sont directement intégrés dans le MES, permettant un suivi en temps réel des paramètres critiques et le déclenchement automatique d’actions correctives en cas de dérive.

Enfin, la gestion des allergènes représente un enjeu majeur pour l’industrie agroalimentaire. Les MES évoluent pour intégrer des fonctionnalités spécifiques de contrôle des risques de contamination croisée, depuis la réception des matières premières jusqu’au conditionnement des produits finis.

“Dans le Food & Beverage, il y a de forts besoins de traçabilité. Certains industriels trouvent des solutions dans l’ERP où ils connaissent ce qui a été produit et consommé. Mais entre les deux, il n’y a pas de visibilité temps réel et quand il y a des problèmes, l’ERP ne sera pas en mesure de le dire. D’où l’intérêt du MES qui donne des informations sur la traçabilité en temps réel et permet de réagir plus rapidement et précisément sur les ajustements à réaliser.”

Eric Nicole, Sales Manager chez Infor

L’évolution des solutions MES s’inscrit dans une tendance globale de digitalisation de l’industrie. Les systèmes deviennent plus ouverts, plus flexibles et mieux intégrés à l’écosystème informatique de l’entreprise.

L’intégration croissante avec l’ERP, tout en conservant les spécificités fonctionnelles du MES, permet d’offrir aux industriels une vision unifiée de leurs opérations. Cette approche facilite la prise de décision et l’optimisation globale des processus.

La configurabilité de plus en plus poussée des solutions MES répond à un besoin de flexibilité et d’agilité des entreprises. Elle permet d’adapter rapidement le système aux évolutions de l’outil de production, sans nécessiter de lourds développements spécifiques.

Enfin, l’adaptation des MES aux enjeux sectoriels spécifiques (réglementation pharmaceutique, complexité logistique automobile, sécurité alimentaire, etc.) démontre la maturité croissante de ces solutions. Le MES n’est plus un simple outil d’exécution, mais devient un véritable système nerveux de l’usine, au cœur de la transformation digitale de l’industrie.

Cette tribune a été proposé par Infor.

Cet article vous a plu ? Partagez-le sur Linkedin :