À l’occasion du forum Expériences Mes 2022 réunissant de nombreux industriels intéressés par l’informatisation intelligente de leur outil de production, Jean-Philippe Galivel (responsable informatique sur le site Leach International Europe de Niort) & Emilie Erzetic (technicienne Méthodes sur le site Leach International Europe de Sarralbe) nous ont présenté leur retour d’expérience sur la mise en place progressive d’une solution MES (Manufacturing Execution System) au sein des 2 usines du groupe.

Présentation de Leach International Europe

Nous appartenons au groupe Transdigm depuis 2019. Leach International Europe réalise 102 M€ de CA annuel et compte 550 employés répartis sur nos 2 sites en France.

- A Sarralbe en Moselle : nous fabriquons de relais électromécaniques allant de 1 à 75 ampères, de relais temporisés, de contacteurs.

- A Niort dans les Deux-Sèvres : nous fabriquons des cartes et d’équipement de distribution d’énergie.

Nos produits sont utilisés dans les domaines du ferroviaire, de l’aéronautique, de la défense, de la marine et du nucléaire.

Pourquoi avons-nous choisi une solution MES ?

Nous avions besoin de mieux gérer les stocks & les temps de fabrication sur 2 sites très différents où en plus l’organisation de la production n’était pas homogène. Exemple :

- 670 000 produits réalisés par an à Sarralbe de la petite pièce qui demande de 3 minutes à la plus complexe qui exige plusieurs heures de travail. Le suivi de la production se faisait avec papiers issus de la base Access et l’ERP.

- 31 500 produits fabriqués à Niort, la plus petite carte nécessite 4 heures de travail et un cœur électrique complet 207 heures. Gestion de la production avec papiers, tableaux Excel et ressaisies dans l’ERP (absence de base Access).

Avec la solution MES mise en place, tous les postes de l’atelier envoient maintenant directement les informations utiles dans l’ERP. Et l’ERP fait redescendre des informations nécessaires au travail dans les ateliers.

La communication avec l’ERP en temps réel dans les 2 sens permet des gains de temps substantiels et limite les risques d’erreurs dues auparavant à la double saisie. Papiers, fichiers Excel et base Access ont été définitivement remplacés par le logiciel MES.

Les objectifs d’une solution à 1 seule instance de MES pour les 2 sites étaient :

- Acquérir de données en temps réel

- Améliorer le suivi de production

- Fournir une documentation à jour aux opérateurs.

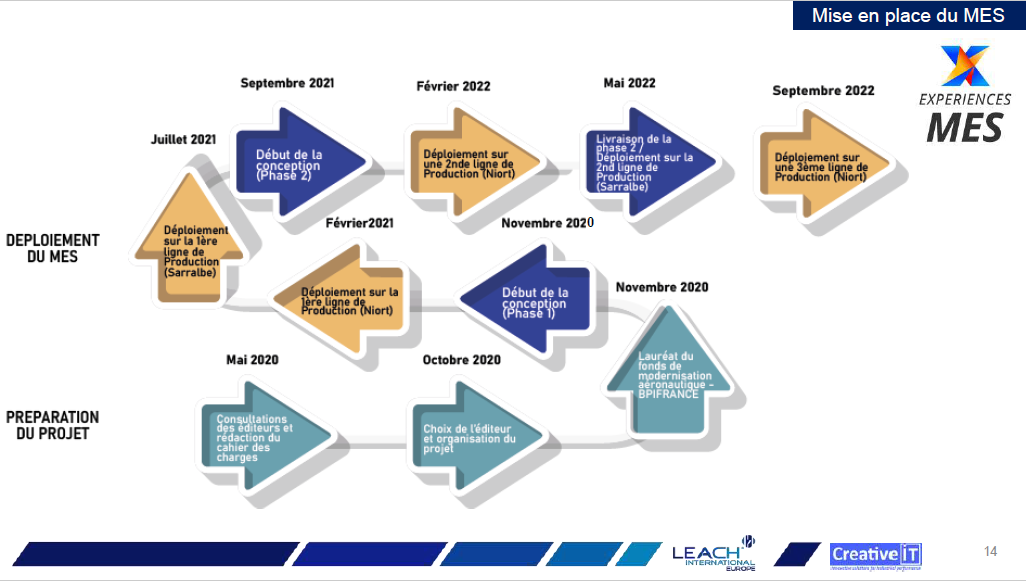

La conception et le déploiement progressif du MES

Nous avons fait le choix d’une approche minimaliste en déployant d’abord la solution sur le site de Niort qui n’avait pas de base de données à remplacer. Nous avons pu ainsi structurer les données et les processus sans être victime de biais liés à de l’existant.

Le Service Informatique (garant de l’ERP et des flux de données) et le Service Méthodes (communication interservices, connaissance approfondie de la production) ont piloté le projet de A à Z :

L’objectif était de comprendre l’existant, d’impliquer les parties prenantes, de prendre en compte leurs attentes métier pour établir le cahier des charges le plus précis possible pour lancer une consultation.

Cette 1re étape a duré 6 mois et s’est achevée au moment du choix de l’éditeur.

Le périmètre du projet a été défini comme suit :

- Traiter d’abord complètement la Production (traçabilité des produits, suivi de la production, alertes en temps réel)

- puis la Qualité (Suivi des rebuts aux opérations ; Contrôle qualité avec suivi des essais destructifs et des paramètres machines)

- et enfin l’ordonnancement (facilitation de la planification).

La mise en place s’est déroulée phase par phase :

- Phase 1 : Réaliser le suivi simple de la production (Qui, Combien, Quand) et enregistrer les temps pour chaque opération

- Phase 2 : Faire descendre de l’ERP: OF – Articles – Nomenclatures, dossiers de lot, traçabilité

- Phase 3 : Concevoir les interfaces remontantes vers l’ERP, le module Contrôle Qualité, la gestion des Alertes

Le déploiement de la solution Mes Phase 1 sur une 1re ligne de Niort a eu lieu 3 mois après le choix de l’éditeur. Et 2 ans après toutes les phases étaient implémentées sur l’ensemble des lignes des 2 sites.

Et humainement, comment cela s’est passé ?

Cette approche pas à pas et non en mode big bang a vraiment permis de prendre le temps nécessaire pour échanger avec tous les membres des ateliers et de lever leurs réticences (peur de ne pas être à l’aise avec les tablettes numériques de suivi du travail, peur d’être surveillé…).

La formation en petit groupe de 10 a permis de traiter de nombreux cas pratiques.

Au début, il fallait suivre au quotidien les erreurs de déclarations sur les tablettes.

Mais après un temps de rodage, la mise en place d’une FAQ et la présence d’une personne référente par ligne de production, le personnel s’est au final félicité de la simplicité des saisies à effectuer.

Il a juste fallu mettre à niveau le réseau informatique pour qu’il absorbe plus d’une centaine de tablettes connectées en Wifi en simultané.

Les bénéfices de la digitalisation de la production sur les 2 sites

En interne :

Notre production est suivie est pilotée en temps réel de manière fiable, grâce au MES les services ont considérablement augmenté leur réactivité (lors de la relance d’OF, pour réagir aux différentes alertes…). Les données enregistrées par les opérateurs sont devenues beaucoup plus fiables.

Avec la digitalisation de nos documents de production, il n’y a plus de risque de se tromper de documents (plan, gamme, dossier de fabrication) puisque tout est accessible via un seul et unique accès numérique.

Vis-à-vis de nos clients et des auditeurs :

La mise en place d’une solution MES a contribué à améliorer le taux de satisfaction de nos clients : + de livraisons dans les temps, + de qualité conforme, documents d’accompagnement à jour. Les retards, les dysfonctionnements et les problèmes qualité qui peuvent survenir sont détectés très tôt dans le process et déclenchent les communications et les mesures correctives nécessaires.

Les auditeurs apprécient également les nouvelles procédures qui sont nées de la mise à plat de tous les processus.

Une baisse des coûts incontestable :

Gain direct de temps Homme dans la recherche d’information sur les dossiers de fabrication. La compilation des données et les reportings sont maintenant automatisés.

Amélioration de la productivité : la démarche MES a permis la réduction des temps de cycle et des temps d’arrêt. L’ordonnancement de la production est beaucoup plus simple à programmer et fait preuve de souplesse au besoin (traitement d’une urgence).

Amélioration de la qualité : documentation sur tablette de tous les contrôles, saisie des problèmes qualité et suivi du dossier. Le regroupement de ces données alimente le processus d’amélioration continue.

Amélioration du système d’information : L’ERP a pu être allégé de données qui doivent figurer dans le MES.

Grâce à l’analyse financière effectué au préalable, l’entreprise a également pu obtenir une subvention de la part de BPI France.

Cet article a été proposé par Creative IT.

Cet article vous a plu ? Partagez-le sur Linkedin :